Tout au long de l'année dernière, plusieurs applications que nous avons couvertes ainsi qu'un dossier exclusif sur le sujet ont confirmé que l'impression 3D par dépôt d'énergie dirigée (DED) (souvent appelée de manière interchangeable WAAM) est en plein essor. Pour cette année, il a fallu attendre la fin de ce premier semestre pour voir apparaître des annonces intéressantes dans ce domaine d'activité.

La première vient de WAAM3D, spin-out de l'université de Cranfield, qui a lancé une nouvelle plateforme d'impression 3D métal ; l'autre vient de Sciaky, Inc, filiale de Phillips Service Industries, Inc. (PSI) qui a annoncé que son procédé technologique de fabrication additive par faisceau d'électrons (EBAM®) déposait 18,14 kg de titane par heure. Si cela est vrai, ce record de dépôt serait le plus élevé – et le plus rapide – au monde à l'heure actuelle.

La plateforme d'impression 3D métal de WAAM3D

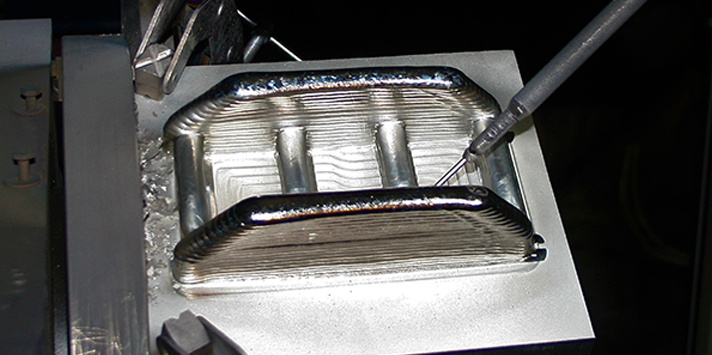

Dévoilée au salon TCT 3Sixty 2022 la semaine dernière, et baptisée RoboWAAM, la nouvelle machine apporte une combinaison de développements matériels et logiciels de détection qui peuvent être facilement reconfigurés pour accueillir des pièces de grande surface avec des outils de différentes tailles, ou des composants rotatifs.

Avec une enveloppe de construction maximale de 2 x 2 x 2 mètres et une grande capacité de bobine de matériau de 70 kg, WAAM3D affirme que la machine peut traiter pratiquement n'importe quel matériau en forme de fil. Le fabricant de la machine a également intégré une nouvelle fonction de mesure de la température à double point qui contrôle les paramètres d'impression par dépôt et vérifie la fiabilité des paramètres in-situ.

« Il fonctionne de manière transparente avec les programmes générés par WAAMPlanner. Il est géré par WAAMCtrl, le système d'exploitation qui supervise l'ensemble du processus de construction, en assurant la surveillance du processus et la gouvernance des nombreuses capacités en matière de santé et de sécurité, ainsi qu'un suivi du processus entièrement vérifiable. Nos 20 ans d'expérience nous ont permis de concevoir 80 % des composants à partir de zéro afin de créer un écosystème matériel et logiciel véritablement cohérent », explique l'équipe.

Ce qui différencie cette machine d'une cellule de soudage robotisée, c'est un système de gestion des fumées dédié pour le confinement, la filtration et le traitement. Sur le plan de la sécurité, il convient de noter que la machine permet des cycles automatiques de purge, de maintien de l'atmosphère et d'évacuation afin de traiter en toute sécurité les matériaux réactifs. D'autres fonctions intéressantes à noter – en parlant de la différence avec une cellule robotisée – sont ses grandes capacités de chargement de fil et un système de rechargement de fil auto-lacé.

En outre, grâce à un capteur interférométrique intégré en temps réel appelé ShapeTech, la RoboWAAM peut reconstruire le profil 3D de la structure déposée et extraire la valeur de la hauteur de la couche tout autour de la pièce pour fournir une confiance immédiate lors du dépôt.

Le taux de déposition le plus élevé et le plus rapide de Sciaky

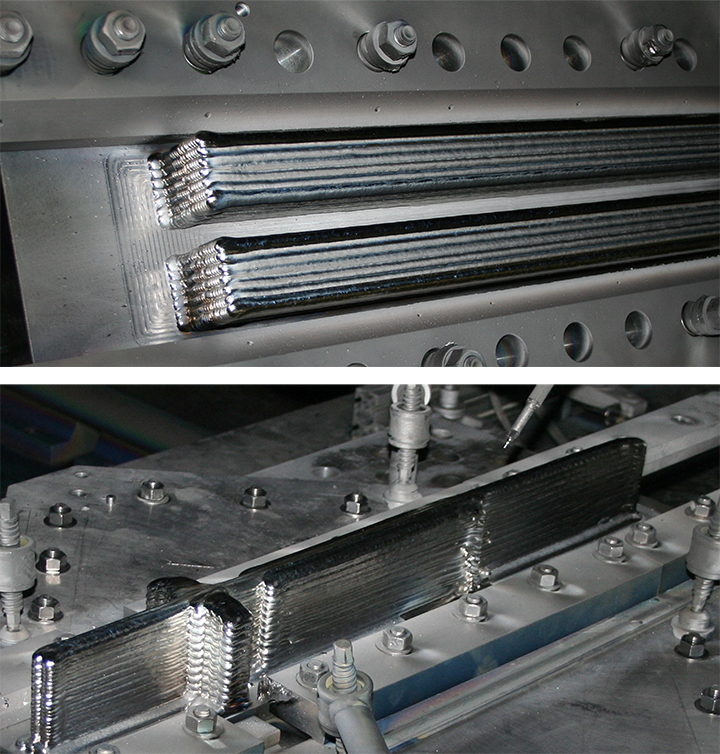

L'Institut de recherche en technologie (IRT) Saint Exupéry, situé en France, a atteint la vitesse de dépôt élevée (HDR) d'EBAM alors qu'il effectuait des travaux pour son projet Metallic Advanced Materials for Aeronautics (MAMA). Lancé en 2019, l'un des objectifs initiaux de MAMA était de combiner le forgeage sous pression avec l'impression 3D métal afin de développer un nouveau procédé de fabrication de pièces d'avion en titane.

À ce jour, la technologie EBAM de Sciaky a déposé plus de 150 kg (330 lb) de Ti-6AI-4V (titane) pour trois applications MAMA différentes. D'autres projets sont prévus pour 2022 et au-delà, avec une vague de soutien pour adopter ces nouveaux procédés en production. Airbus et Aubert & Duval sont également des contributeurs de processus clés pour cette initiative particulière du projet MAMA.

Les systèmes EBAM de Sciaky peuvent produire des pièces jusqu'à 5,79 mètres de long. Ce procédé allie qualité et contrôle grâce à IRISS® (Interlayer Real-time Imaging and Sensing System), un système de contrôle adaptatif en temps réel capable de détecter et d'auto-ajuster numériquement le dépôt de métal avec précision et répétabilité. Ce contrôle innovant en boucle fermée est la principale raison pour laquelle le procédé d'impression 3D EBAM de Sciaky permet d'obtenir une géométrie, des propriétés mécaniques, une microstructure et une chimie des métaux cohérentes, de la première à la dernière pièce, indique Sciaky dans un communiqué de presse.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !