Jonathan Jaglom, un vétéran de longue date de l’impression 3D, a récemment attiré notre attention sur quelques problèmes liés aux processus de revêtement : ils sont « généralement longs, laborieux, coûteux et limités » en termes d’offre et de couleurs. Il souhaite à présent relever ces défis en recourant à la fabrication additive – et cela nous a suffi pour essayer de comprendre comment.

Basée en Israël, flō utilise la technologie de FA pour produire des revêtements de lentilles avancés. « Nous avons la capacité de revêtir des lentilles en déposant avec précision un matériau sur la lentille. Il s’agit d’une approche très innovante, car les technologies actuelles reposent principalement sur ce que l’on appelle un processus humide (les lentilles sont plongées dans une cuve, puis retirées et séchées) », explique Jaglom.

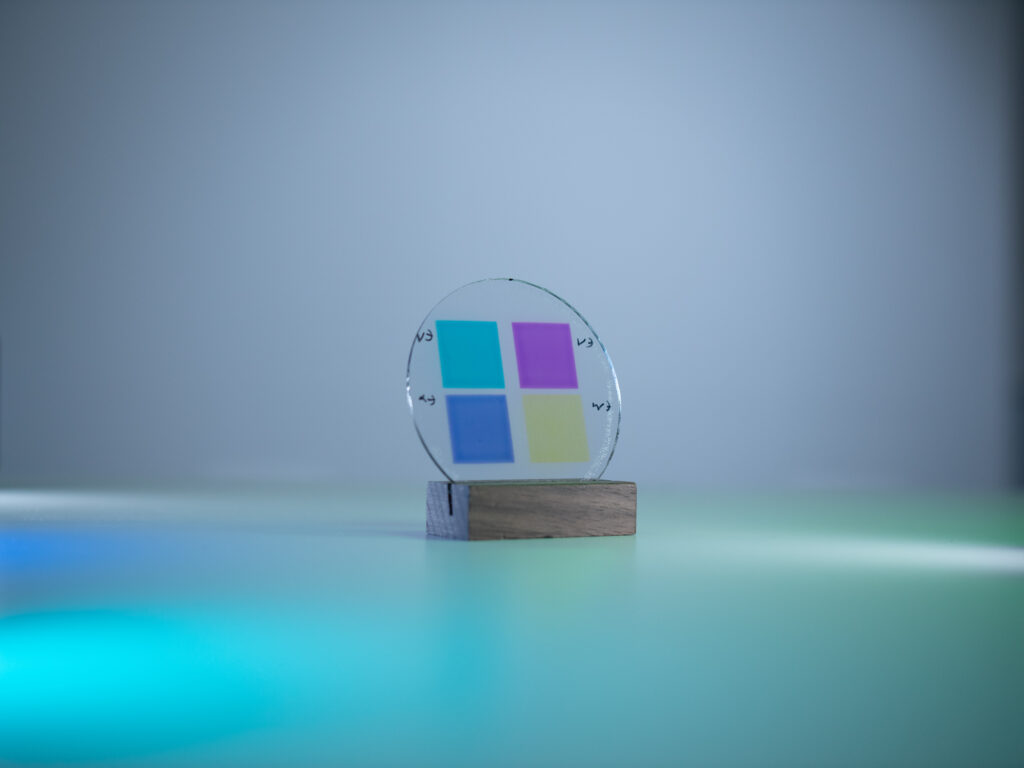

Au cœur du processus de fabrication, on trouve une technologie d’impression 3D à jet d’encre qui applique aux lentilles des revêtements uniques, multi-matériaux et multi-couches. Cette technologie de dépôt exclusive s’appuie sur une riche expertise en impression numérique.

Comme le montre la brève présentation ci-dessous, le processus consisterait à projeter de la matière au niveau du voxel, ce qui permettrait d’obtenir une précision au niveau de la production. Le processus permettrait de distribuer le matériau là où il est nécessaire, ce qui aboutirait à la création de lentilles dotées de fonctionnalités personnalisées pour des utilisations spécifiques.

Le premier accord nous aidera à voir le potentiel du flō

Contrairement à la plupart des entreprises qui désactivent le mode furtif en annonçant un tour de table, flō a décidé de montrer que sa solution attire déjà des cibles spécifiques. L’une d’entre elles est Yeda Research and Development Co. avec laquelle elle a signé un accord de licence exclusive. L’accord porte sur l’utilisation des matériaux avancés de Weizmann pour les revêtements optiques, appliqués via la technologie de fabrication additive (FA) propriétaire de flō.

Cet accord met l’accent sur le fait que les revêtements ont des fonctions diverses et varient en fonction des besoins des clients. Et ces besoins spécifiques proviennent souvent des laboratoires ophtalmologiques qui répondent aux demandes des opticiens.

« Ces laboratoires sont des centres de fabrication, générant des milliers de lentilles personnalisées chaque jour. La plateforme de flō servira ce public, permettant aux laboratoires de tirer d’énormes avantages de l’utilisation de notre technologie », souligne Jaglom.

Des avantages en termes de coût, de fonctionnalité, de personnalisation et de production à la demande sont attendus.

Parlant de la “production à la demande”, Jaglom explique que « pendant les saisons de pointe, la demande peut augmenter et des systèmes supplémentaires peuvent être installés. Pendant les vacances, ils peuvent être arrêtés et les cartouches peuvent être réutilisées. Tout cela n’existe pas sur le marché actuel. »

« Les systèmes “flō” sont beaucoup plus respectueux de l’environnement. Les plateformes sont fermées et ventilées, les cartouches sont scellées et peuvent être réutilisées. La concentration des matériaux nécessite beaucoup moins d’eau. Tout cela aboutit à une plate-forme beaucoup plus respectueuse de l’environnement », ajoute-t-il.

flō a une longueur d’avance sur son marché et avec une équipe qui cumule collectivement quelque 150 ans d’expertise dans l’impression numérique, plus de 120 brevets déposés dans le domaine de l’impression numérique et plus de 35 produits développés, je suis persuadé qu’ils vont réussir.

Pour en savoir plus sur leur produit, cliquez ici et découvrez ce qu’ils font.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !