L’un des grands défis dans l’utilisation de la fabrication additive dans l’industrie aérospatiale est la certification des pièces. L’impression 3D peut sembler la tâche la plus facile dans ce processus car, en fin de compte, si la pièce n’a pas été approuvée par les autorités aéronautiques, elle ne sera pas installée sur l’avion auquel elle est destinée.

Ainsi, toute approbation de la Federal Aviation Administration (FAA) marque un moment de célébration pour les professionnels de cette industrie. C’est un de ces moments pour GE Aviation aujourd’hui.

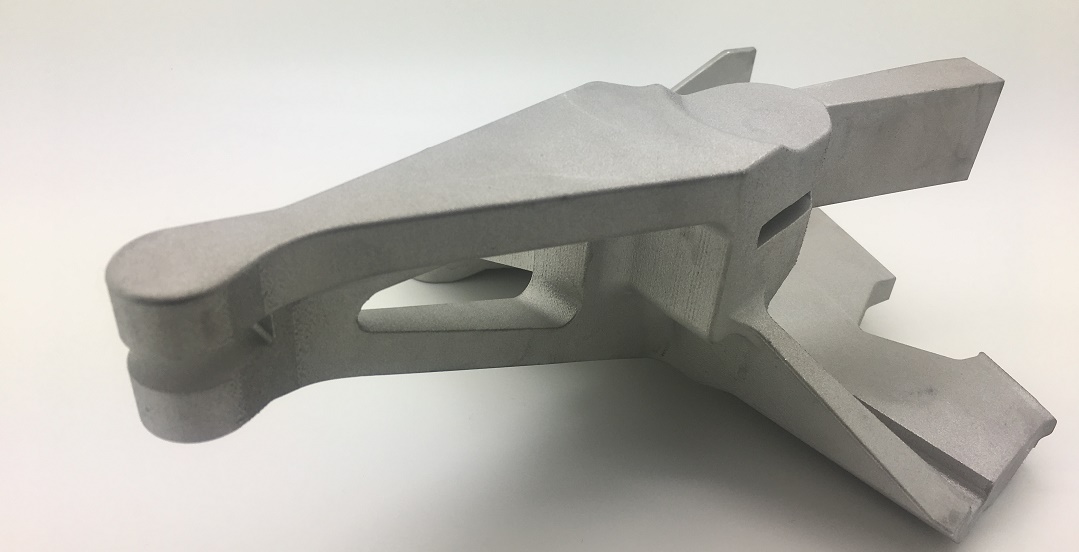

La FAA a récemment donné son approbation de « changement de conception » pour remplacer un support de système d’ouverture de porte électrique (power door opening system – PDOS) fabriqué « traditionnellement » par un support fabriqué par fabrication additive.

Le support PDOS est utilisé sur les moteurs GEnx-2B de GE Aviation qui équipent le Boeing 747-8.

De la technique conventionnelle à la FA

Les ingénieurs ont utilisé le procédé de fraisage pour fabriquer les supports PDOS originaux sur les moteurs GEnx-2B. Ils ont perdu environ 50 % du matériau en utilisant cette technique. Cependant, la FA de fusion directe au laser des métaux (Direct metal laser melting – DMLM) leur permettra de réduire ces déchets de 90 %.

Les experts ont choisi un alliage cobalt-chrome plutôt qu’un superalliage traditionnel à base de nickel pour construire plus rapidement. De plus, ils fabriqueront 4 supports simultanément.

En utilisant une conception sur mesure, à verrouillage par emboîtement pour loger les quatre supports sur une seule plaque de construction, la paire de lasers de la machine à cusing Concept Laser M2 peut imprimer la valeur des supports d’un avion dans une seule construction, avant le post-traitement et l’inspection.

« Pour s’assurer que les machines à cusing M2 ont été certifiées pour répondre aux exigences strictes de l’industrie aérospatiale, la collaboration sur ce programme a été plus étroite que d’habitude avec nos collègues chez GE Additive. Alors que nous continuons à penser aux nombreuses pièces que nous pouvons concevoir, redessiner et fabriquer sur les machines GE Additive, j’ai hâte de mettre nos équipes et la technologie à l’épreuve », a déclaré Eric Gatlin, directeur général, additive integrated product team, GE Aviation.

Enfin, GE Aviation s’appuiera sur ses systèmes de production internes afin de réduire ses coûts de production.

« Nous avons choisi ce projet parce qu’il représentait pour nous plusieurs premières. C’est le premier programme que nous avons certifié sur une machine Concept Laser. C’est aussi le premier projet que nous avons mené de la conception à la production en moins de dix mois », a ajouté Gatlin.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Voulez-vous figurer dans le prochain numéro de notre magazine numérique? Envoyez-nous un email à contact@3dadept.com