L’électronique imprimée 3D est l’un des jeunes domaines d’application de la fabrication additive. Dans son analyse du marché de l’impression 3D en 2018, le Président de Nano Dimension USA, Inc. Simon Fried, nous a dit que l’évolution de ce marché « a été similaire à celle de la fabrication mécanique additive traditionnelle. Les entreprises qui favorisent l’adoption de la fabrication additive sont les mêmes types d’industries qui font maintenant des progrès dans la direction de la fabrication additive pour l’électronique, y compris l’aérospatiale, la défense et les organismes de R-D. Au cours de l’année 2018, ce domaine révolutionnaire de l’impression 3D a continué à gagner du terrain, son impact se fera sentir sur les produits, les systèmes de production et les flux de conception.

Cette déclaration a laissé un grand nombre de questions sans réponse parmi les professionnels de la fabrication additive, notamment les ingénieurs de bureau d’études. Nous avons décidé de les aborder dans cette rubrique.

Avec la révolution numérique, les technologies de communication sont fortement imbriquées et les produits sont de plus en plus électrifiés. C’est pourquoi les spécialistes de ce domaine sont constamment à la recherche de nouveaux moyens d’améliorer la production d’outils plus petits, complexes et fonctionnels tels que les encres sur des surfaces planes en utilisant des procédés d’impression habituellement destinés à l’industrie graphique (écran, jet d’encre, flexo, gravure, etc.) ou des étiquettes RFID, capteurs, displays, cartes à puce, claviers, et emballages. Les caractéristiques communes de ces applications sont les coûts peu élevés et le fait qu’une haute performance n’est pas requise.

Cependant, le développement récent d’outils pour la fabrication additive (FA) a soulevé trois défis principaux dans l’application efficace de l’électronique imprimée 3D. Pour Christoph Völcker du laboratoire d’innovation – de FA, Würth Elektronik eiSos GmbH & Co. KG, ces principaux défis sont les matériaux, les procédés et les données.

Les matériaux

Tout comme les technologies classiques de fabrication additive telles la FDM, nous observons également que la combinaison de matériaux à destination de l’électronique imprimée 3D, en vue de créer des géométries 3D complexes, aboutit à la création de dispositifs qui ne peuvent être créés en utilisant des méthodes d’impression 2D classiques.

Selon le but de la fabrication, les producteurs peuvent utiliser deux principaux types de matériaux:

les matériaux diélectriques (ce qui signifie qu’aucun courant ne traversera le matériau lorsqu’une tension est appliquée) et les matériaux conducteurs (ce qui signifie que le matériau peut conduire le courant électrique). Quelques exemples de matériaux diélectriques incluent le Hatchbox PLA, le ColorFabb PLA bronzé, l’Electrifi (Multi3D LLC), le PLA conducteur à base de graphène (Black Magic 3D) et le PLA conducteur à base de noir de carbone (Proto-pasta).

Ces différents matériaux soulèvent le défi de la contamination croisée lors de la fabrication. En effet, il est difficile de combiner deux filaments différents pendant le processus d’impression. Selon une étude de l’Université Duke (USA), « la contamination croisée du matériau conducteur entraînera soit un court-circuit entre les traces conductrices, soit l’interruption d’une trace conductrice avec un matériau non conducteur ».

Bien qu’on retrouve des imprimantes 3D avec plusieurs buses sur le marché – comprenez ici les imprimantes 3D FDM – la plupart d’entre elles ne sont pas capables d’empêcher la contamination croisée alors que « les imprimantes 3D multi-matériaux typiques utilisent deux buses séparées à la même hauteur Z, mais cette méthode laisse la buse inactive dans une position où elle est susceptible de gratter sur la surface imprimée et de causer une contamination croisée explique la recherche effectuée par Duke University. Selon les experts, une approche pour résoudre ce problème est d’extruder plusieurs matériaux par la même buse.

Ce problème est observé lorsque les pièces sont produites avec des imprimantes 3D professionnelles. Au niveau industriel, Nano Dimension, l’une des sociétés spécialisées dans l’électronique imprimée 3D, mentionne le besoin d’une plus grande variété de matériaux pour produire des pièces de haute complexité et de haute fonctionnalité. En comparant tous les matériaux d’impression 3D utilisés dans l’industrie FA, Simon Fried explique que : « les polymères se renforcent et une plus large gamme de métaux est maintenant imprimable. Pour l’électronique, des aspects fonctionnels supplémentaires tels que les constantes diélectriques et les pertes sont primordiaux. »

Les procédés

Jusqu’à présent, un petit nombre d’entreprises peuvent fournir efficacement des imprimantes 3D pour l’électronique. Malgré cette limitation du matériel, on peut citer, outre Nano Dimension, Optomec, BotFactory et Voxel 8 comme fabricants qui ont déjà une certaine notoriété sur le marché.

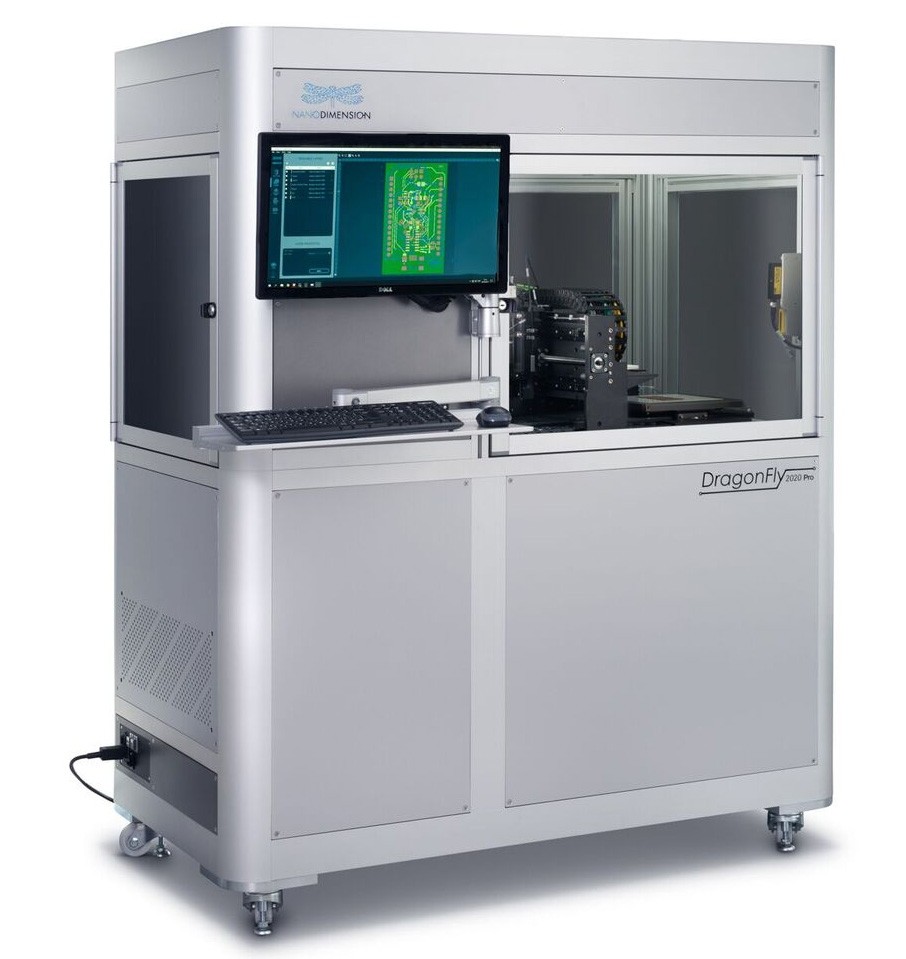

Sortie en 2017, l’imprimante 3D DragonFly 2020 de Nano Dimension produit une impression multicouche de traces conductrices par jet d’encre à une résolution latérale de près de 30 µm. Les experts de l’Université de Duke ont expliqué que cela requiert énormément de temps pour développer de nouvelles encres électroniques pour les procédés à jet d’encre. Ceci est principalement dû à la nécessité d’adapter la tension superficielle et la viscosité (8-12 cp) de l’encre pour obtenir une taille de gouttelettes souhaitée (∼30 µm) et des caractéristiques de jet reproductibles. De plus, « le colmatage peut être un problème si la taille des particules ou la quantité de solides dans l’encre est trop élevée. »

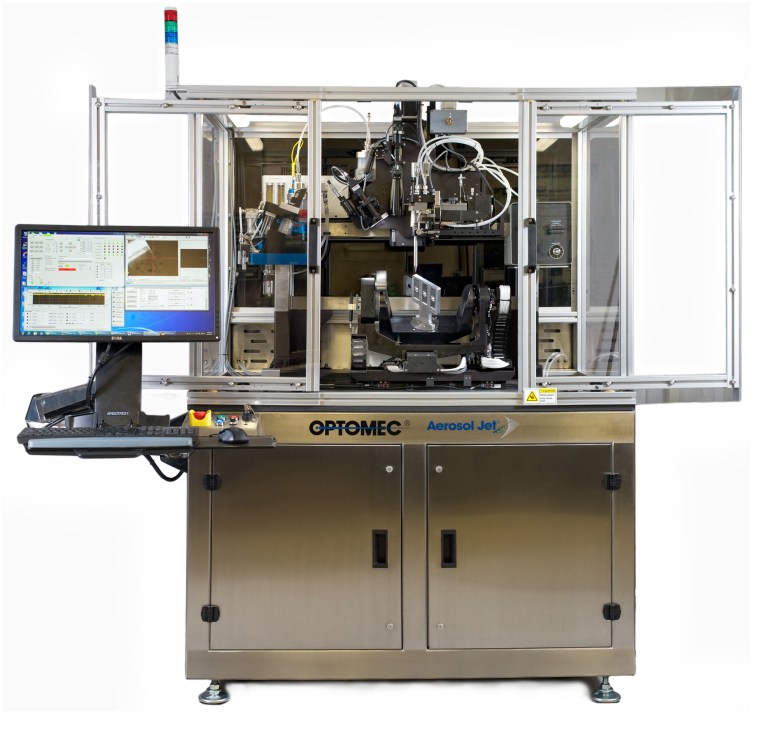

De son côté, Optomec a développé le procédé Aerosol JetTM. L’imprimante 3D permet le dépôt d’encres polymères et métalliques pour capteurs. Il s’agit d’un procédé sans contact, compatible avec une large gamme de matériaux conducteurs, isolants et résistifs. L’imprimante 3D a déjà permis la production de capteurs conformes, de passives à faibles pertes et d’antennes pour l’électronique sur puce et sans puce.

Ce procédé, quant à lui, nécessite l’utilisation d’un gaz de gaine comme buse, pour éliminer les problèmes de colmatage qui affectent le jet d’encre.

En 2015, le marché découvre l’imprimante 3D Squink PCB de BotFactory, suivie quelques mois plus tard de la SV2, une imprimante PCB de bureau. Elle est, selon les termes de l’entreprise, «capable d’imprimer des circuits multicouches, de distribuer de la pâte sur des tampons, de prélever et placer des composants sur la carte ».

Enfin, l’imprimante 3D Voxel8 est un mélange de buses d’extrusion de filaments plastiques conventionnelles avec une extrudeuse d’encre argentée à base de seringue. Une chose qui caractérise cette imprimante est la pause qui peut être faite pendant le processus d’impression pour permettre le placement manuel des composants du circuit. Cependant, l’imprimante ne peut pas réaliser des structures d’impression indépendantes dans la direction Z, avec des épaisseurs de trace recommandées < 500 µm.

Cette vue d’ensemble des imprimantes 3D montre un manque de fournisseurs d’imprimantes électroniques 3D, malgré la qualité existante sur le marché. De plus, sur base d’analyses et de recherches déjà effectuées sur l’électronique imprimée 3D, l’utilisation de cette technologie

présente également une limite au stade du post-traitement où des techniques doivent être mises en œuvre pour obtenir la production complète d’une pièce imprimée 3D avec les propriétés électroniques souhaitées.

Les données (Big data)

Les données (Big data)

De la même manière que les données ont apporté une série d’avantages aux diverses industries

et entreprises, elles ont également joué un rôle crucial dans la croissance de l’impression 3D. Dans cette industrie particulière, les données permettent une analyse précise au niveau du logiciel. Par ailleurs, plus l’objet à imprimer en 3D est complexe, plus il est nécessaire d’avoir des données.

Même si les experts n’ont pas été en mesure d’apporter une opinion plus approfondie sur cette partie, les analystes estiment que les données ont encore facilité les applications en électronique imprimée 3D. Par conséquent, ce dernier domaine serait une option moins coûteuse pour les entreprises.

Ce qu’on garde à l’esprit…

Bien que les plastiques techniques et les métaux aient été presque le thème dominant de 2018, le domaine de l’électronique imprimable en 3D vise à permettre la production de structures électroniques très complexes et facilement personnalisables en faible volume, sur site et à la demande, tout en réduisant le gaspillage de matériaux, la consommation d’énergie, le temps de prototypage et les coûts par rapport aux méthodes de fabrication électroniques classiques. A ce niveau cependant, le marché présente un grand besoin d’options matérielles et matériaux ainsi que de solutions pour surmonter les difficultés rencontrées au stade du post-traitement.