La finition de surface est l’une des dernières étapes du processus de fabrication additive qui influe sur les performances des pièces, en particulier dans des domaines critiques tels que la médecine. La nature couche par couche de la fabrication additive entraîne souvent des effets d’escalier et des irrégularités de surface qui peuvent compromettre la fonctionnalité, l’esthétique, voire la sécurité des patients.

Cependant, les défis liés à l’intégrité de la surface sont loin d’être universels : ils varient en fonction de l’utilisation finale de la pièce. Dans le cadre de nos efforts visant à démontrer l’importance de chaque tâche de post-traitement dans un processus de fabrication additive, cet article explore les exigences particulières de la finition de surface dans l’impression 3D médicale et leur influence sur les performances et, parfois, la sécurité des dispositifs.

Le terme « finition de surface » est souvent utilisé de manière interchangeable avec « traitement de surface ». Il existe toutefois une légère différence entre les deux. La finition de surface est un terme général qui englobe généralement les processus de revêtement et de traitement. Elle vise à améliorer les propriétés de surface des matériaux par des méthodes mécaniques et chimiques. Le traitement de surface désigne un processus visant à modifier la surface elle-même, souvent sans ajouter de couches supplémentaires de matériau. Étant donné que l’objectif d’efficacité des dispositifs est visé, nous ne ferons pas de distinction entre ces termes dans cet article.

Dans des secteurs tels que l’aérospatiale et l’automobile, où la performance est souvent la priorité, la finition de surface est importante en raison des défis liés à l’aérodynamique et à la résistance à la fatigue (pour l’aérospatiale) et à l’usure et à l’efficacité (pour les pièces automobiles qui ne sont pas visibles). Nous avons précédemment examiné de plus près les traitements de surface pour ces applications industrielles.

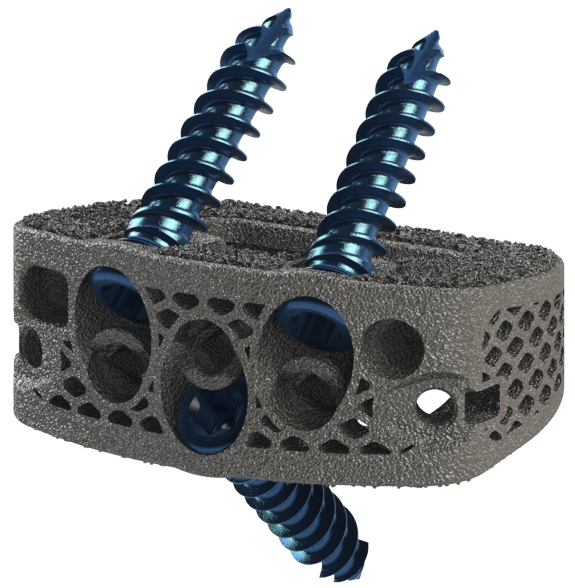

Dans les applications médicales de l’impression 3D, l’accent est mis sur la biocompatibilité et l’ostéointégration des implants, la facilité de nettoyage et de stérilisation, les propriétés mécaniques, les obstacles réglementaires et l’esthétique.

Pour Justin Michaud, CEO de REM Surface Engineering, qui classe les dispositifs médicaux imprimés en 3D en deux groupes principaux (l’ostéointégration et tout le reste), il existe deux défis majeurs pour obtenir des finitions de surface de haute qualité pour les dispositifs médicaux : « Pour l’ostéointégration, la rugosité ou la texture idéale de la surface reste, à ma connaissance, à déterminer. Un niveau élevé de rugosité, en particulier sur les surfaces PBF, est généralement bénéfique pour l’intégration osseuse, mais il existe des inquiétudes concernant la dissociation des particules dans le corps, la corrosion potentielle de l’ostéointégration due aux surfaces plus rugueuses et aux particules, ainsi que des défis en matière de propreté. Pour tout le reste, le coût semble être le principal défi, car les exigences de production à volume relativement élevé doivent minimiser le nombre d’étapes opérationnelles et le coût global de fabrication.”

Si nous sommes d’accord avec Michaud sur les défis que doit relever la finition de surface lors de la fabrication d’implants orthopédiques, ceux-ci sont très différents pour d’autres applications médicales. Pour les appareils dentaires tels que les aligneurs, les couronnes ou les prothèses dentaires, la finition de surface vise à donner un aspect poli à des pièces petites et complexes, l’accent étant mis sur l’hygiène et le confort du patient. Pour les instruments chirurgicaux ou les guides, les détails fins doivent être précis, mais les surfaces doivent être faciles à nettoyer.

Même si REM ne couvre pas de manière exhaustive le marché de l’impression 3D dentaire, le CEO indique que le polissage à la main, le polissage abrasif et les procédés électrolytiques sont les principales méthodes de polissage des implants dentaires. Selon lui, les instruments chirurgicaux ou les guides sont plus adaptés aux processus à grande échelle et par lots.

Procédés de finition de surface

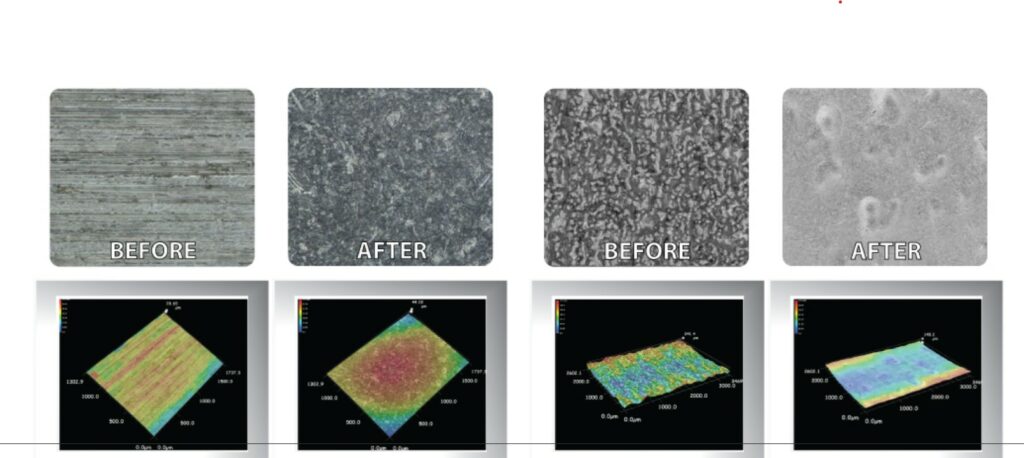

Comme décrit dans un dossier précédent, les procédés courants de finition de surface pour les pièces imprimées en 3D comprennent : le ponçage, le grenaillage, le polissage par culbutage, la peinture/le revêtement, le placage, le lissage à la vapeur et le recuit. Dans les applications médicales de l’impression 3D, les techniques les plus connues sont : le grenaillage, la finition par vibration et la passivation chimique.

Reconnue pour ses solutions de superfinition isotropique de précision, REM Surface Engineering fournit des procédés de finition de surface chimiques et chimico-mécaniques pour les applications métalliques dans les secteurs de la fabrication conventionnelle et additive.

Dans l’industrie médicale, l’entreprise prend en charge la finition de surface des outils et dispositifs chirurgicaux grâce à de nombreux systèmes chimico-mécaniques installés. Elle fournit également des solutions de traitement externalisées pour les dispositifs en contact avec le sang, en particulier les dispositifs LVAD.

Le choix de la technique de finition de surface appropriée dépend de facteurs tels que le matériau utilisé, l’application prévue de la pièce et les normes médicales spécifiques à respecter.

En ce qui concerne plus particulièrement les matériaux d’impression 3D, Michaud explique : « Les résines, les métaux et les céramiques ont des propriétés chimiques et matérielles différentes, ce qui implique des procédés de finition différents. En général, les procédés purement mécaniques/abrasifs sont applicables à ces trois groupes de matériaux, mais différents types ou applications de ces procédés mécaniques abrasifs doivent être utilisés en fonction de la dureté et de la résistance du matériau (c’est-à-dire de sa fragilité). Les procédés chimiques et/ou électrochimiques varient considérablement entre les trois groupes de matériaux en fonction de leur réactivité chimique. »

Impact sur la fonctionnalité des dispositifs

Prenons l’exemple des implants imprimés en 3D : le descellement aseptique, l’usure et les infections bactériennes peuvent souvent entraîner l’échec de l’implant. Une étude a révélé que « près de 50 % des échecs étaient dus à des fractures et 24 % à la corrosion ». Cela souligne la nécessité d’un traitement précoce de la surface des implants afin de favoriser leur implantation réussie dans le système biologique.

Par exemple, un revêtement tel qu’un nanotube de titane a un effet antimicrobien qui favorise la formation d’ostéoblastes à la surface de l’implant. Étant donné qu’une surface en titane présente un comportement bio-inerte lorsqu’elle est entourée d’un environnement biologique, ses caractéristiques physiques et chimiques doivent être restructurées.

« Pour les performances des instruments chirurgicaux, une finition de surface lisse minimisant la rugosité négative améliorera considérablement la propreté, les performances mécaniques et la résistance à la corrosion ; cependant, la réflectivité doit souvent être minimisée pour éviter les problèmes lors de l’utilisation (éblouissement) », souligne le CEO.

Pour les pièces en contact avec le sang, telles que les stents et les valves, la finition souhaitée doit être ultra-lisse afin d’éviter la coagulation. Selon Justin Michaud, pour répondre à ces spécifications strictes en matière de biocompatibilité et de douceur, « plus la surface est lisse, mieux c’est, les applications nécessitant des mesures < 0,1 µm Ra étant assez courantes. Pour les autres applications non ostéo-intégrées, < 0,8 µm Ra est assez courant. Tous les composants imprimés en 3D en contact avec le sang bénéficieront grandement de l’amélioration des finitions de surface afin de réduire les problèmes tels que l’hémolyse et la thrombose. »

En raison de ces exigences élevées, nous pensons que certaines applications pourraient ne pas être viables avec la FA.

En résumé

Les défis liés aux finitions de surface varient selon les différentes applications médicales, notamment les implants orthopédiques, dentaires et cardiovasculaires. Cependant, ce goulot d’étranglement reste un défi surmontable qui figure toujours à l’ordre du jour des fournisseurs de technologies de FA.

« À l’heure actuelle, les dispositifs médicaux ne stimulent pas fortement la demande en matière de finitions de surface avancées. Je pense que les solutions existantes répondent principalement à la demande du marché », conclut Justin Michaud.