Vous vous souvenez quand je vous ai dit qu’il y avait deux types de personnes travaillant avec des pièces imprimées en 3D : celles qui savent comment gérer les structures de support et celles qui ne le savent pas ?

Eh bien, pour ceux qui ne savent pas, les équipementiers continuent de développer des solutions qui aideront à produire des pièces sans aucun support. L’une des solutions récemment mises au point à cet égard est la technologie SRS (Support Reduction System) de l’équipementier Farsoon.

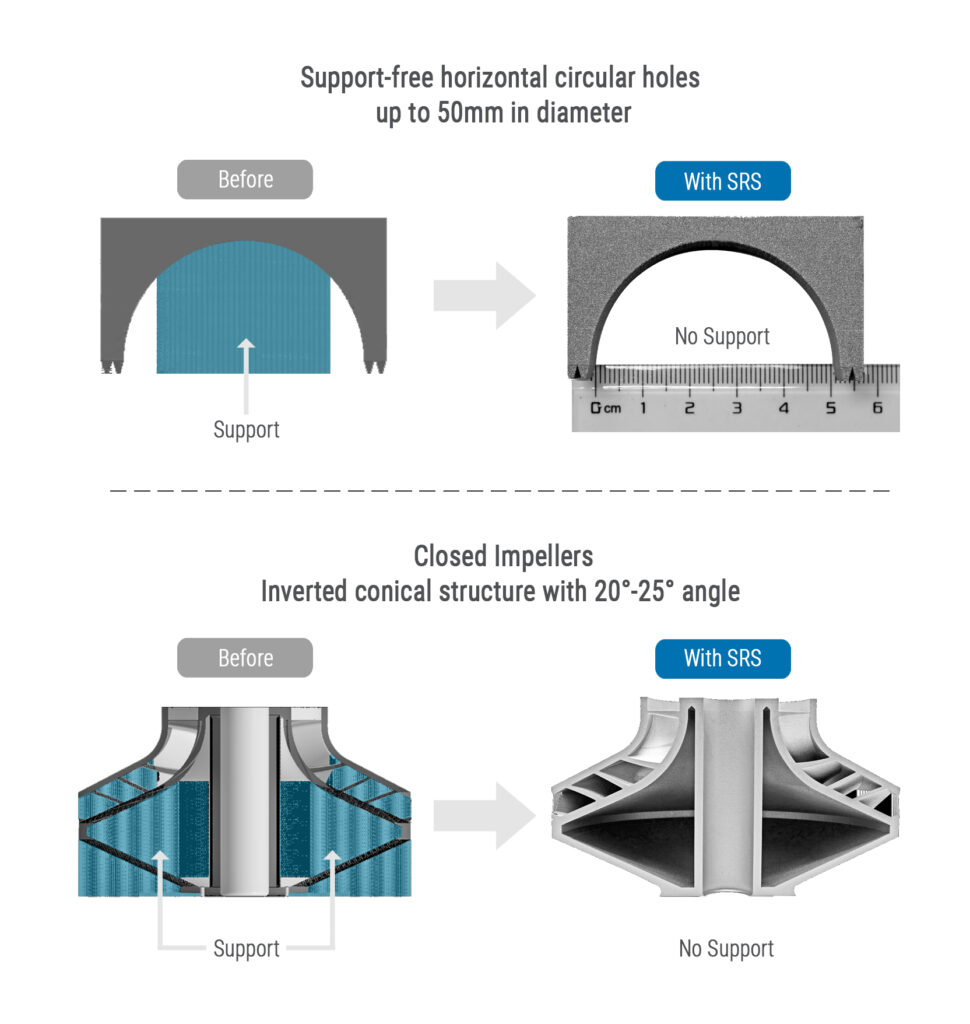

Conçue pour la fusion sur lit de poudre métallique (en anglais LPBF, laser powder bed fusion), cette solution permet de réduire le nombre de supports par rapport au processus PBF standard. Elle permet de fabriquer des structures coniques inversées et des trous circulaires horizontaux sans support.

L’innovation SRS s’attaque à l’un des aspects les plus difficiles de la fabrication additive – les contraintes et déformations internes pendant la phase de refroidissement de la fusion sur lit de poudre métallique, qui peuvent entraîner une défaillance de la pièce, en particulier dans les structures en porte-à-faux. Applicable à toutes les plates-formes PBF métalliques Farsoon, la nouvelle technologie SRS permet de former avec succès des structures coniques inversées avec un angle de 20°-25° et des trous circulaires horizontaux sans support jusqu’à 50 mm de diamètre, explique l’entreprise.

Pour illustrer les capacités de cette solution, Farsoon explique qu’une roue fermée en IN718, d’un diamètre d’environ 130 mm et d’une hauteur de 50 mm, peut désormais être imprimée 33 % plus rapidement, avec une réduction des coûts de plus de 25 %.

Pour illustrer les capacités de cette solution, Farsoon explique qu’une roue fermée en IN718, d’un diamètre d’environ 130 mm et d’une hauteur de 50 mm, peut désormais être imprimée 33 % plus rapidement, avec une réduction des coûts de plus de 25 %.

La technologie SRS serait compatible avec le logiciel de découpage propriétaire de l’entreprise et les solutions de numérisation intelligent adaptatif qui permettent un contrôle précis de l’apport d’énergie et de la température locale de la pièce. Cela garantit une densité élevée des pièces et améliore considérablement la capacité de former des structures à faible angle par rapport aux technologies de balayage traditionnelles.

Le fabricant a appliqué cette technologie de support minimal à une variété de matériaux et d’applications du monde réel, y compris les alliages de titane, les alliages à haute température, les alliages d’aluminium et l’acier inoxydable.

Le SRS de Farsoon permettrait d’économiser les coûts des matériaux et de réduire les temps d’impression et de post-traitement tout en minimisant les dommages potentiels à la pièce. Sa capacité à réduire le risque de défaillance des pièces le rend idéal pour les applications de FA dans des industries exigeantes telles que l’aérospatiale et l’automobile. Les applications vont des chambres de combustion aux turbines fermées, en passant par les corps de vannes et les buses, les pièces les plus grandes dépassant 450 mm.

Découvrir plus : Eviter ou minimiser des structures de support dans la fabrication additive (pp 21-23).

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !