Malgré les avantages tangibles que la FA peut apporter dans la production de moteurs électriques, cette application reste encore l’une des plus complexes pour l’industrie. Une société de l’industrie a été spécifiquement créée pour soutenir le développement et la commercialisation de cette application, et récemment un nouveau consortium a également annoncé son engagement en faveur d’un avenir électrifié. Du côté des fabricants d’imprimantes 3D, ExOne est le premier à annoncer officiellement son intérêt pour ce sujet. La future société de Desktop Metal travaillera aux côtés de la startup Maxxwell Motors, basée au Tennessee et spécialisée dans le développement de moteurs à flux axial. En quelques mots, la mission de Maxxwell Motors consiste à accélérer la transformation de la conception et de la fabrication des moteurs électriques grâce à un portefeuille de solutions pour moteurs et générateurs.

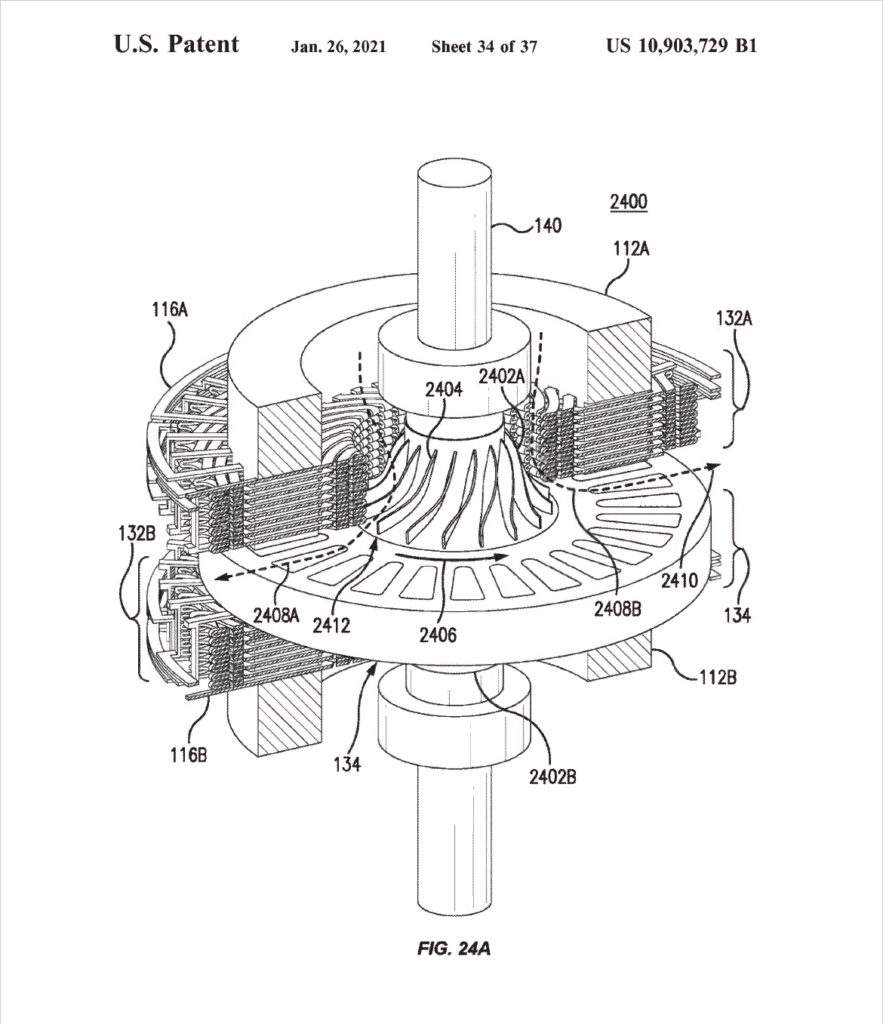

Ensemble, les deux entreprises travailleront sur le développement d’un design unique de bobinage électronique en cuivre pour ses moteurs électriques à flux axial, qui pourront être utilisés dans les voitures électriques ainsi que dans une série d’autres véhicules lourds et dispositifs industriels.

Une transition en douceur vers les véhicules hybrides et purement électriques

Les enroulements et les rotors en cuivre optimisés des moteurs électriques sont un atout majeur dans la transition vers les véhicules hybrides et purement électriques. Comme nous l’avons expliqué dans un article consacré aux raisons pour lesquelles il existe un modèle économique pour la FA sur le marché des moteurs électriques, la plupart des processus de fabrication existants pour les enroulements sont coûteux et limitent souvent les conceptions d’une manière qui limite également leurs performances.

Une preuve de concept a déjà démontré la capacité de l’injection de liant d’ExOne à concevoir d’une manière qui élimine de nombreux obstacles liés à la fabrication traditionnelle. Alors que des développements et des tests supplémentaires sont en cours, notons que l’objectif ultime de Maxwell est d’imprimer en 3D par jet de liant des assemblages d’enroulement sous la forme d’une pièce monolithique, éliminant ainsi le besoin d’enrouler, de plier, d’outiller et de souder des pièces individuelles ensemble.

“Lorsque nous l’imprimons en 3D, un grand nombre de défis disparaissent et nous pouvons améliorer les performances du moteur lui-même“, a déclaré Michael Paritee, CEO de Maxwell. “Chez Maxxwell, nous adoptons le point de vue le plus durable, et celui de la fabrication additive, que possible pour vraiment améliorer l’efficacité, réduire les déchets et optimiser les performances.”

En effet, ExOne rappelle que lorsqu’elle est produite par impression 3D à jet de liant, la pièce finale nécessiterait moins d’étapes de fabrication et d’utilisation d’énergie, ainsi que moins de déchets de matériaux pour être produite – ce qui se traduit également par des composants plus efficaces et offrant de meilleures performances. De plus, le jet de liant à haute vitesse est relativement abordable.

“L’équipe d’ExOne est fière de travailler à la fois avec des fabricants traditionnels et des startups visionnaires qui s’efforcent de changer le monde avec des concepts innovants comme ceux-ci“, a déclaré John Hartner, CEO d’ExOne. “Alors que l’industrie automobile entre dans une nouvelle ère d’électrification, notre équipe d’ingénieurs de classe mondiale est prête à aider à résoudre certains des défis les plus urgents avec notre technologie d’impression 3D par jet de liant.”

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email