L’impression 3D composite n’est pas seulement une question de matériaux comme nous l’avons récemment découvert avec Anisoprint. Comme d’autres technologies de FA, c’est aussi une question de logiciel et une entreprise que nous suivons de près dans ce domaine est e-Xstream engineering.

La société de la division « Manufacturing Intelligence » d’Hexagon a dévoilé de nouvelles capacités de simulation et de fabrication virtuelle de son logiciel Digimat qui permettraient aux ingénieurs d’évaluer le coût de production de l’impression 3D composite.

Si vous êtes un lecteur attentif de 3D ADEPT Media, vous savez, d’après une de nos conversations avec e-Xstream, que la société développe des outils qui peuvent parler “le langage de la FA” et DIGIMAT est sa plate-forme logicielle de simulation conçue pour la modélisation des matériaux composites.

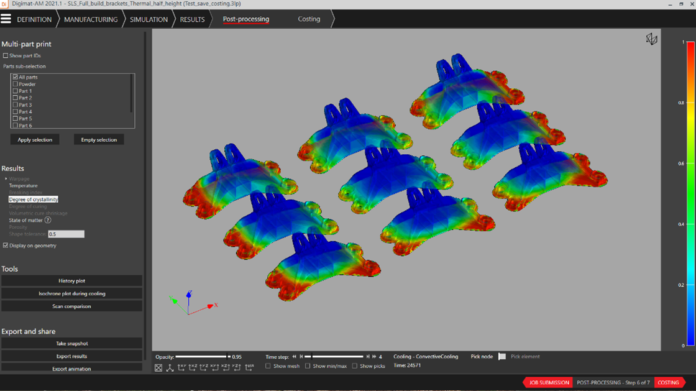

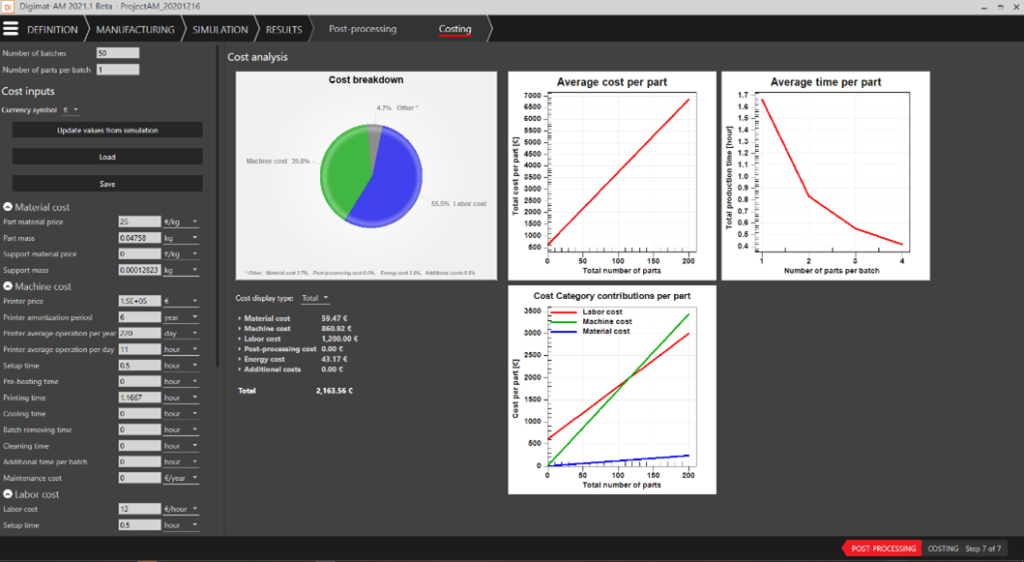

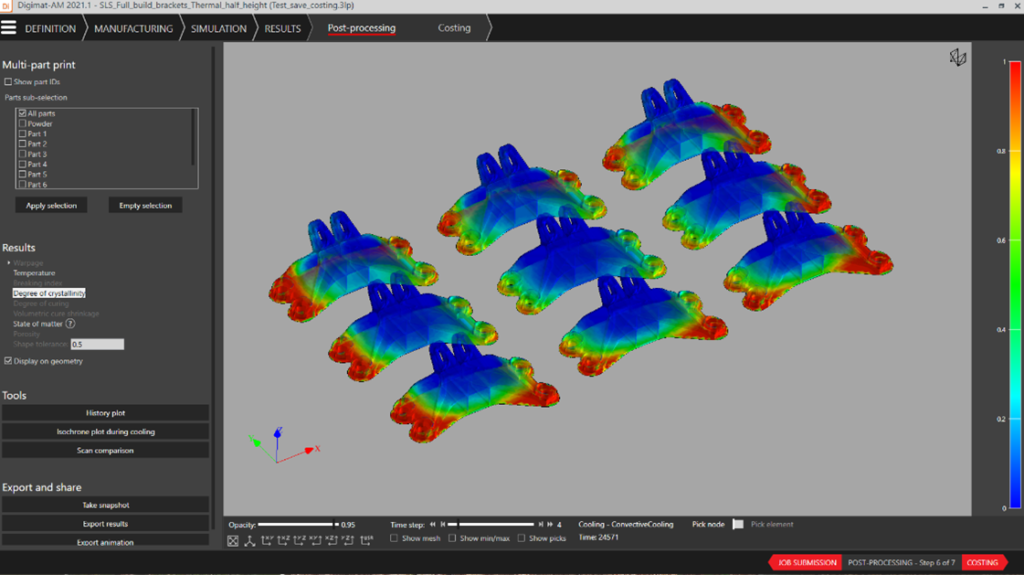

Comme de nombreux professionnels comparent généralement le coût de production de l’impression 3D avec le coût de la même pièce via les procédés de fabrication conventionnels, la dernière version de DIGIMAT répond à ce besoin spécifique et plus encore. Elle améliore également les processus d’ingénierie virtuelle des ingénieurs en validant la microstructure du composite par des scans CT des pièces fabriquées.

Cela signifie que dans votre évaluation des coûts, si vous voulez plus de détails sur l’utilisation des matériaux, le temps des employés, l’énergie et les étapes de post-traitement nécessaires, DIGIMAT vous couvre. Une telle approche holistique de l’évaluation des coûts va au-delà de la simple recherche de la chaîne de processus idéale pour la production.

Selon l’entreprise, « elle peut également être utilisée pour effectuer des optimisations de lots afin d’imprimer autant de pièces que possible en parallèle, ce qui augmente la capacité de production et réduit le délai d’exécution. Elle peut également être utilisée dans la planification de la production, pour considérer le coût total de possession des machines et amortir ces coûts sur les volumes de production prévus. Ces informations sont visualisées pour l’utilisateur au moyen de graphiques et de diagrammes circulaires, de sorte que la ventilation des coûts peut être facilement analysée pour différents scénarios ».

Améliorer les prévisions de performances grâce aux scanners CT

La société de logiciels a mis l’accent sur la capacité de la plate-forme à réduire certains défis techniques.

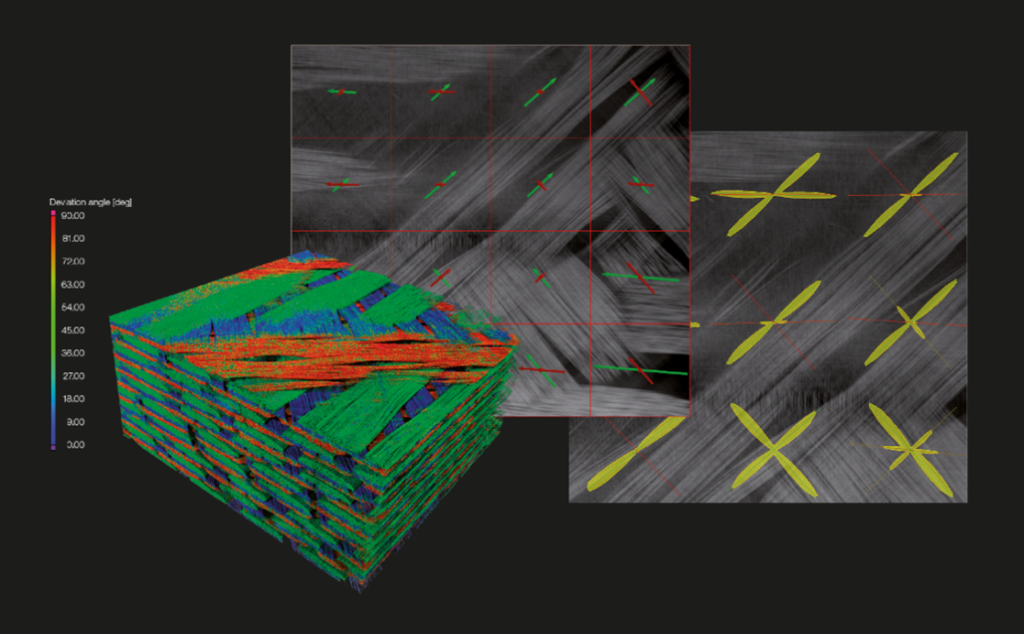

Après un scan CT de la pièce par exemple, les opérateurs peuvent importer l’image 3D RAW pour construire un modèle d’éléments finis de sa microstructure à deux phases (par exemple un polymère renforcé de fibres de carbone) dans Digimat et modéliser son comportement. La société explique qu’en intégrant ce modèle de matériau validé dans ses outils d’ingénierie assistée par ordinateur (IAO), un ingénieur concepteur peut effectuer des analyses qui tiennent compte des variations au sein d’une pièce fabriquée afin de réduire l’utilisation de matériaux ou d’éviter les points de défaillance.

Le fait de relier les mesures physiques aux essais virtuels améliore également la précision des processus d’ingénierie intégrée des matériaux (ICME) lorsqu’un nouveau système de matériaux est introduit. La performance de la pièce peut être comparée au processus simulé pour valider et certifier le modèle de matériau. La validation par tomodensitométrie permet également aux professionnels des matériaux d’affiner les modèles de microstructure qu’ils ont construits manuellement afin d’améliorer la précision des simulations futures.

Lorsqu’ils affinent de nouveaux procédés de fabrication, les utilisateurs peuvent saisir des informations sur la pièce, le matériau, l’imprimante 3D ou le procédé utilisé et leurs essais physiques en utilisant la gestion du cycle de vie des matériaux. Le logiciel MaterialCenter d’e-Xstream engineering saisit une base de données traçable et validée de ces propriétés de matériaux fiables afin qu’elles puissent être utilisées dans la phase de conception d’un produit. Grâce à la gestion du cycle de vie des matériaux, les informations peuvent être facilement documentées au sein d’équipes pluridisciplinaires et partagées au sein d’une organisation, ce qui permet d’acquérir des connaissances précieuses qui seront réutilisées par les utilisateurs autorisés.

La prédiction du comportement des matériaux d’une microstructure scannée par tomodensitométrie est un processus exigeant en termes de calculs. Par exemple, l’analyse d’un comportement complexe tel que le fluage peut prendre plusieurs jours en utilisant uniquement les unités centrales de traitement (UC). En optimisant ces processus pour les unités de traitement graphique (GPU), certaines tâches peuvent maintenant être effectuées de manière interactive par l’ingénieur car les résultats sont produits en quelques minutes. Des études comparatives montrent que le temps nécessaire pour analyser la rigidité d’un matériau est réduit de 98 %. Ce temps de résolution rapide, combiné à l’introduction d’une interface en ligne de commande, permet également d’utiliser les modèles d’éléments finis Digimat dans le cadre de flux de travail d’optimisation automatisés basés sur le nuage sur des plateformes informatiques à haute performance.

Lors de la production de structures hautes performances telles que les composants aérospatiaux en matériaux composites, le modèle d’analyse de défaillance progressive (PFA) permet de définir des marges de sécurité pour une structure et d’utiliser de manière optimale les matériaux et les processus coûteux. La dernière version de Digimat effectue ces analyses complexes du modèle Camanho deux fois plus rapidement, ce qui permet de réaliser une étude paramétrique pour définir les tolérances des défauts et maximiser les rendements de production.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !