Peu d’entreprises peuvent se targuer d’avoir une fantastique année 2020. DyeMansion est l’une d’entre elles. Des milliers de raisons peuvent l’expliquer, mais il y a de fortes chances que si elle avait eu une année difficile, l’énergie vibrante contagieuse de cette équipe l’aurait transformée en quelque chose de positif.

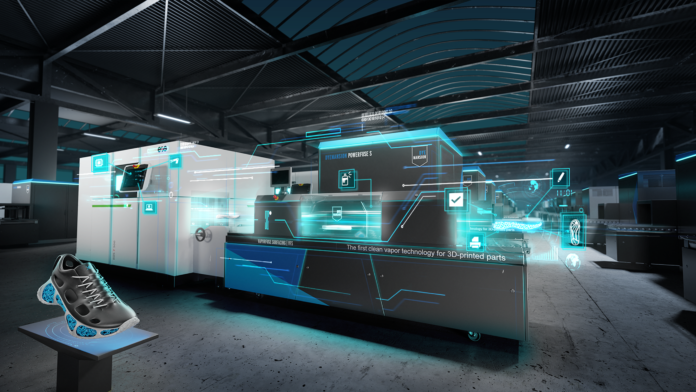

L’ouverture de la branche américaine au Texas, une levée de fonds de 14 millions de dollars, le lancement du programme bêta pour le Vaporfuse, le “projet POLYLINE” et le projet “usine du futur” sont quelques-uns des éléments qui marqué l’année 2020 de DyeMansion – et qui continueront de tenir l’équipe occupée tout au long de l’année à venir.

L’activité principale de DyeMansion consiste à transformer des pièces brutes imprimées en 3D en produits de grande valeur grâce à ses systèmes de finition de FA. Pour réaliser cette mission, l’entreprise adapte continuellement sa stratégie aux défis actuels posés par l’industrie. Il va sans dire que cette année, la production flexible à la demande a complété une liste de défis soulevés par l’industrialisation au sein des industries.

Entre l’industrialisation et la production flexible à la demande

Pour DyeMansion, ces tâches majeures ne peuvent être accomplies seules, d’où le nouveau partenariat signé avec Siemens. Avec un large éventail de marques, Siemens est au cœur de plusieurs développements technologiques initiés par les fournisseurs de technologie et les utilisateurs de la fabrication additive.

La technologie d’automatisation de l’entreprise est intégrée dans le Powerfuse S de DyeMansion et permet l’utilisation de divers services numériques.

« La chaîne automatisée d’étapes de production coordonnées de tous les fournisseurs, de la conception et de l’impression au post-traitement, ainsi que l’intégration informatique de bout en bout, sont cruciales pour une productivité élevée et une flexibilité maximale. Cela s’applique aux pièces de série ainsi qu’à une production très flexible de taille de lot 1 pour des produits ou des pièces de rechange individualisés », explique le Dr Karsten Heuser, vice-président de la fabrication additive chez Siemens Digital Industries, et poursuit : « Avec les solutions de numérisation et d’automatisation de bout en bout de Siemens, nous avons réussi, avec nos partenaires EOS et DyeMansion, à créer une chaîne de valeur intégrée de bout en bout pour la fabrication additive industrielle avec le frittage laser sélectif et les solutions de post-traitement industriel utilisant des polymères ».

En pratique, qu’est-ce que cela signifie ?

Lors de leur conférence de presse, Felix Ewald, CEO et co-fondateur de la société, a souligné le fait que “industrie 4.0” n’est pas un « buzzword ». Ewald explique que les mots industrialisation & industrie 4.0 sont utilisés depuis quelques années maintenant. Beaucoup de choses ont été dites à ce sujet, mais très peu d’actions ont été entreprises. L’industrie 4.0 est à l’intersection de plusieurs domaines – comme le montre l’image ci-dessous – et il est important de trouver un bon équilibre entre tous. « Il ne s’agit pas de marketing – commente Ewald -, il s’agit de trouver le bon équilibre entre l’automatisation et l’industrialisation ».

Comme la numérisation est un élément clé de ce partenariat entre les deux entreprises, Philipp Kramer, directeur technique de DyeMansion, décrit les trois piliers sur lesquels elles vont se concentrer : l’accès à distance à la plate-forme de fabrication, l’intégration de l’atelier numérique grâce à des partenaires comme SAP, Link3D, 3YOURMIND, Authentise & Microsoft Dynamics 365, ainsi que le suivi et l’analyse des données.

« L’accès à distance garantit une analyse rapide des causes profondes et la résolution des problèmes via des connexions VPN sécurisées. L’intégration du système physique à l’atelier numérique permet la communication avec les systèmes MES et ERP en utilisant le protocole OPC-UA. Pour compléter ces piliers, DyeMansion a également développé un tableau de bord de surveillance en temps réel pour le Powerfuse S afin d’observer l’état du système et les données des capteurs. Cela pose les bases pour utiliser à l’avenir des applications dans les nuages industriels de l’IdO comme le Siemens MindShpere », a déclaré Kramer.

“Post-traitement industriel localisé pour les pièces imprimées en 3D”

Dans quelques semaines, les utilisateurs de la FA à travers le monde pouvaient demander le post-traitement industriel de leurs pièces imprimées en 3D via un partenaire de la société allemande.

En effet, la plateforme de post-traitement industriel récemment lancée par la société réunit des partenaires de production et de vente qui assureront ce service dans leur région.

Enfin, les partenaires commerciaux fournissent des chaînes de processus de FA complètes et des conseils à leurs clients pour la fabrication en interne.

« Les nouveaux partenaires commerciaux sont 3Dees en République tchèque et Imagenet aux États-Unis, qui ont rejoint la plate-forme en tant que revendeurs certifiés DyeMansion au service des clients locaux dans leur région. En complément, les partenaires de production de DyeMansion servent chaque jour des clients sur tous les continents de manière compétitive et efficace. Du côté de la production, les nouveaux partenaires sont Paragon, Incremental Engineering, Printing Portal et le Digital Manufacturing Centre du Royaume-Uni ainsi que Custom Implants et Mausa basés en Espagne », a annoncé la société dans un communiqué de presse.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !