Le début d’une nouvelle vision : “être pleinement circulaire” d’ici 2025

Covestro a fait ses débuts à Formnext l’année dernière. L’entreprise a présenté une large gamme de solutions comprenant des filaments, des poudres et des résines pour les procédés d’impression 3D courants sous la marque Addigy®.

Avec des laboratoires d’impression 3D à Leverkusen, Shanghai et Pittsburgh, le spécialiste des matériaux a poursuivi le développement de nouveaux matériaux qu’il a présentés lors de l’édition virtuelle 2020 de Formnext.

L’entreprise s’engage actuellement dans l’économie circulaire et développe divers produits fabriqués à partir de matières premières alternatives, comme des plastiques recyclés et des produits de la marque Cardyon® à base de CO2.

Avec le changement climatique actuel, la croissance démographique et les modes de vie non durables, les entreprises font tout leur possible pour relever ces défis mondiaux. Nous avons déjà découvert comment la durabilité peut être mise en place au sein des entreprises, mais ce n’est là qu’une partie de l’iceberg.

In fine, c’est à chaque entreprise de définir sa propre recette et pour Covestro, pour l’instant, la première étape consiste à développer et à fournir une gamme polyvalente de matières premières. Un portefeuille qui comprend des granulés et des filaments fabriqués à partir de plastiques partiellement recyclés. Ces plastiques recyclés proviennent de déchets post-industriels dans les installations de fabrication du producteur. Après retraitement, ils peuvent être utilisés comme filaments d’impression 3D.

« Nous collectons des matières premières et en faisons du neuf », déclare Lukas Breuers, responsable du développement commercial, lors d’une session d’experts animée par Niko Palosuo, responsable de la communication externe. « Nos nouveaux matériaux reposent sur trois piliers ». En mettant l’accent sur le recyclage, Lukas Breuers a expliqué que les nouveaux produits manufacturés [devraient être] basés sur des matières premières recyclées, sur des matières premières dérivées du CO2 ainsi que sur une teneur en bio allant jusqu’à 50%.

Dans cet esprit, leur mélange de polycarbonate reste un bon candidat pour les applications où une résistance aux températures élevées est requise.

L’expert a également montré un exemple de prototype réalisé avec l’une de leurs matières premières. Pour les produits à base de matières premières dérivées du CO2, il a expliqué que le CO2 remplace certaines des matières premières pétrochimiques utilisées auparavant. Cela peut conduire à la production de polyuréthanes thermoplastiques (TPU), qui peuvent être utilisés comme poudres ou filaments dans la fabrication additive.

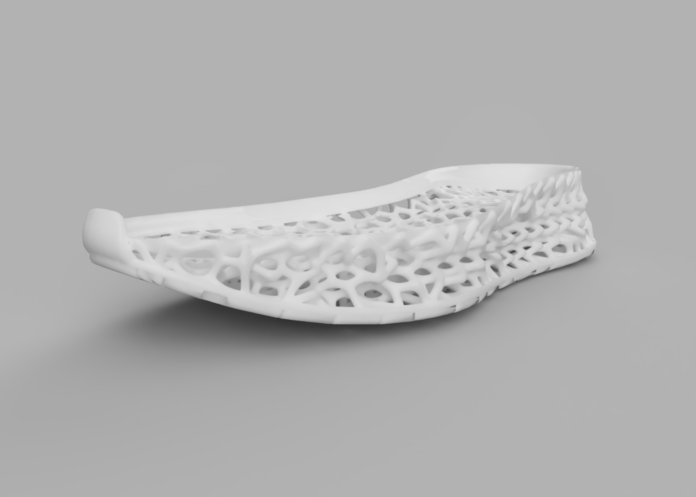

Quant au développement de produits partiellement bio-sourcés pour l’impression 3D, il faut noter que 50% de la teneur en carbone provient de la biomasse. Une application courante de ce type de matériaux est l’impression 3D d’une semelle de chaussure à l’aide de la technologie SLS.

« Les TPU contribuent généralement à accroître la durabilité des procédés d’impression 3D à base de poudre, car jusqu’à 100 % de la poudre non frittée peut être réutilisée dans le processus en raison de la faible température ambiante de construction », a-t-il expliqué.

La vision de Covestro en matière de durabilité pour 2025

Covestro ambitionne de faire de l’économie circulaire son mode de fonctionnement unique d’ici 2025. Bien que l’accent mis sur les matières premières alternatives ait été le focus de l’entreprise lors de Formenxt Connect, il convient de noter qu’elle se concentre également sur les énergies renouvelables et développe de nombreux projets de recherche pour promouvoir le recyclage.

« Nous avons 5 objectifs de durabilité pour 2025. Notre feuille de route en matière de durabilité comportera des objectifs mesurables qui seront bientôt dévoilés », a confirmé Breuers lors de la session d’experts.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com