Je savais, dès le premier jour, que Conflux Technology était le genre d’entreprise que je suivrais de près dans ce secteur. Fondée en 2017, elle est sortie de nulle part l’année dernière en clôturant un tour d’investissement de série A de 8,5 millions de dollars australiens pour développer des échangeurs thermiques imprimés en 3D. À l’époque, je n’avais jamais parlé au fondateur et CEO Michael Fuller. La raison pour laquelle je savais que je suivrais cette entreprise est que son activité principale est axée sur une activité assez verticalement intégrée rendue possible par la fabrication additive, et pas n’importe quelle application, celle que la plupart des fabricants d’imprimantes 3D métal vont créer pour démontrer les capacités de leur technologie. Ça a l’air très simple, mais ça ne l’est pas. Lorsque j’ai échangé avec Fuller, je n’ai pu m’empêcher de sourire en écoutant son histoire et le parcours de son entreprise. Sans le savoir, il m’a donné trois raisons supplémentaires de suivre Conflux, et en plus de ça, a discuté d’une idée fausse sur la fabrication additive d’échangeurs de chaleur.

Trois raisons qui peuvent susciter l’intérêt pour Conflux Technology

Je ne sais pas pour vous, mais je suis le genre de personne qui regarde au-delà de la qualité d’un produit dans les affaires. Pour que je reste fidèle à un produit ou à un service, je dois savoir quelque chose sur le fondateur ou les personnes qui se cachent derrière la marque, ou du moins il doit y avoir quelque chose que je respecte ou que j’apprécie dans la vision ou les valeurs de l’entreprise.

1- Une chose que j’ai apprise de Michael Fuller est que c’est un homme qui sait saisir les opportunités quand elles se présentent – et dans ce cas, comment les créer.

« Il y a eu plusieurs circonstances différentes qui ont conduit à un moment créatif “ah ha” pour moi, après une carrière de plus de 15 ans dans l’industrie du sport automobile européen, poursuivant mon rêve d’enfance de concevoir des voitures de course. Je me suis retrouvé en Australie pour des raisons familiales et j’avais une cheville cassée. J’ai donc sorti mon ordinateur portable et je me suis mis à dessiner », a-t-il expliqué à 3D ADEPT Media.

2- La deuxième chose dont vous vous rendrez compte, c’est qu’il apporte de la crédibilité à ce business.

« J’ai un passé d’ingénieur concepteur et j’ai été exposé à la fabrication additive dans l’industrie du sport automobile. J’ai également acquis une certaine expérience en matière de transfert de chaleur. De temps en temps, on a une bonne idée, et je voulais aller un peu plus loin pour voir si je pouvais obtenir une preuve de concept d’un point de vue de la faisabilité technique. À partir de là, j’ai décidé d’investir un peu d’argent pour fabriquer et tester quelque chose, et je me suis convaincu de continuer à aller de l’avant en termes de commercialisation. À ce moment-là, j’avais besoin de comprendre comment lancer et gérer une entreprise. J’ai donc fait tout un tas de recherches et je me suis mis directement au travail », il poursuit.

3- La troisième chose vous permet de comprendre la raison pour laquelle Conflux se concentre sur les échangeurs de chaleur et c’est « un peu plus qu’une noble cause ».

Si vous êtes novice dans ce domaine, sachez que la plupart de nos appareils électriques quotidiens (climatiseurs, moteurs de voitures, réfrigérateurs, etc.) fonctionnent grâce à des échangeurs de chaleur. Ces dispositifs permettent de transférer la chaleur entre une source et un fluide de travail. Or, la conception de ces dispositifs était autrefois un véritable défi en raison de la complexité à prendre en compte pour permettre aux fluides de se refroidir efficacement dans un espace aussi étroit.

Pour Fuller, « il est tellement omniprésent que la possibilité d’améliorer l’efficacité du transfert de chaleur signifie qu’il peut être transféré dans presque tous les secteurs que vous pouvez imaginer. Par exemple, l’amélioration de l’efficacité du transfert de chaleur peut permettre à votre avion de consommer moins de carburant pour le même vol. Vous pouvez y parvenir, que ce soit en réduisant le poids ou en réduisant directement la consommation de carburant. Dans le secteur automobile, si vous pouvez emballer des objets dans des espaces plus étroits, vous pouvez améliorer la traînée aérodynamique globale et donc l’efficacité. Dans le secteur de la microélectronique, si vous êtes en mesure d’évacuer plus efficacement la chaleur des puces, vous pouvez calculer davantage et plus rapidement. Cela a ensuite des répercussions – comme vous pouvez l’imaginer dans la recherche médicale et l’exploration spatiale – et dans toutes sortes de domaines. L’impact fondamental de l’amélioration de l’efficacité du transfert de chaleur ne s’arrête pas là. »

En outre, si on examine la manière dont les échangeurs de chaleur sont habituellement produits, on se rend rapidement compte que la fabrication traditionnelle peut impliquer une combinaison de brasage, de soudage, d’extrusion, d’usinage et de moulage. Dans l’un des processus manuels par exemple, s’il y a une défaillance entre l’un de ces joints de brasage, cela peut entraîner la défaillance de l’unité. Même si notre objectif n’est pas de faire une sorte de comparaison entre les processus de fabrication traditionnels et les processus de FA, il est juste de dire que sur le plan pratique, la FA apporte un certain nombre d’avantages qu’il est difficile de ne pas mentionner : la capacité de fabriquer des échangeurs de chaleur en un seul composant, la capacité de fabriquer des objets plus petits, plus légers, plus efficacement… Cependant, tout cela s’accompagne de son propre lot de défis.

De la conception à la production : à quoi ressemble le processus de fabrication chez Conflux.

Comme vous avez pu le comprendre à travers les lignes ci-dessus, la conception de dispositifs de transfert de chaleur a souvent été un défi en raison des exigences techniques soulevées par la conduction, la convection et le rayonnement. La chaleur est une énergie et, par conséquent, elle doit se conformer aux lois de la physique. Il est donc essentiel de comprendre les principes de la chaleur et du transfert de chaleur pour assurer le succès des projets dans ce domaine et pour résoudre les problèmes courants avant qu’ils ne se produisent. Inutile de dire que les défis peuvent augmenter quand on sait que la FA est la technologie de production qui sera utilisée.

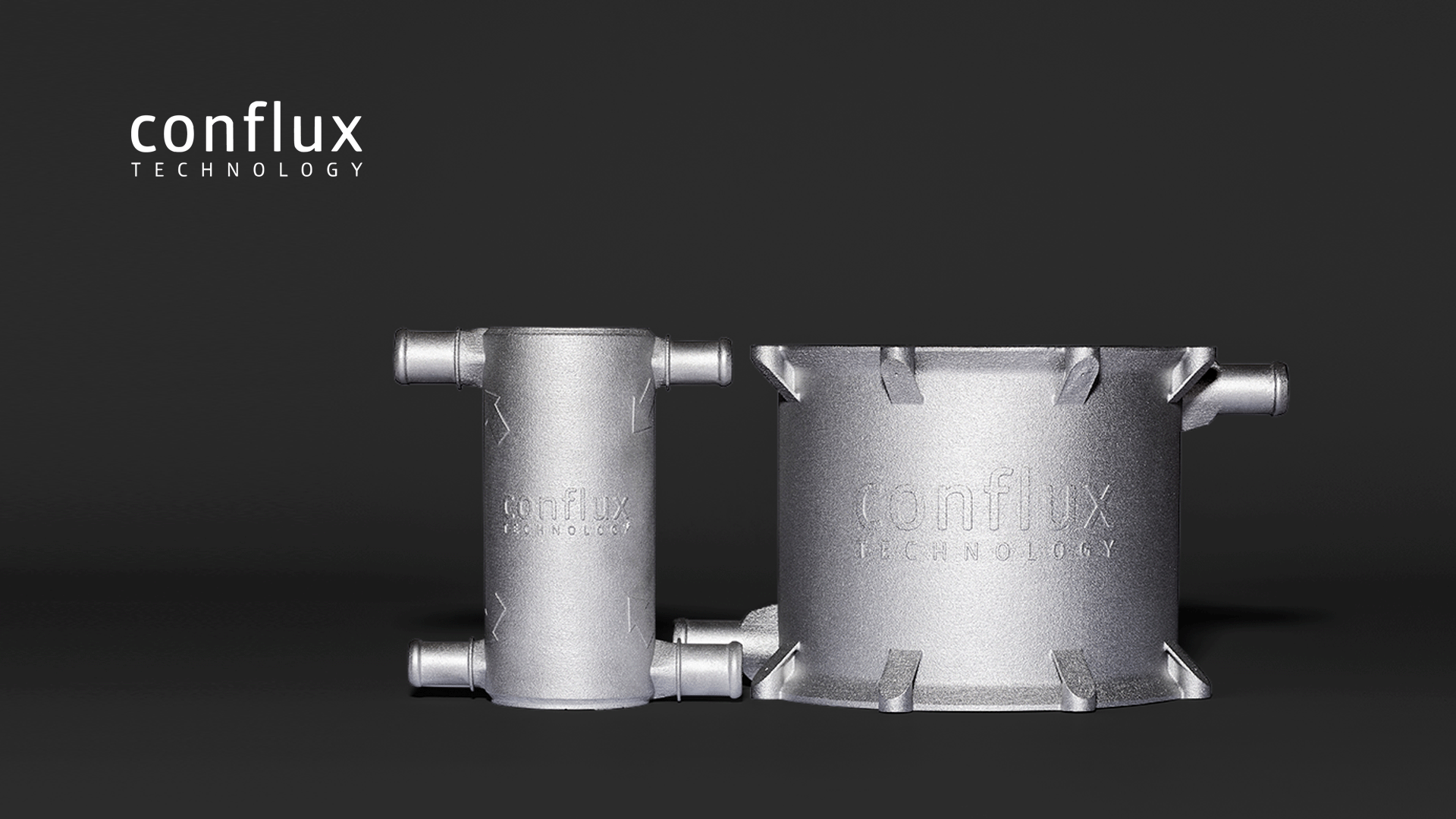

« Nous avons notre propre série de familles de produits, qui sont créées sur la base d’études de marché et de la compréhension des points sensibles de nos clients, certains d’entre eux ayant besoin de produits relativement prêts à l’emploi, mais hautement configurables. La définition du problème est le point de départ de notre processus de conception. Nous passons ensuite à la sélection du concept ou à un processus d’idéation dans lequel nous avons des ingénieurs experts en calculs et en modélisation multiphysique. Nous avons également des ingénieurs de conception qui ont une longue expérience de la modélisation CAO. Nous exécutons nos simulations de modélisation physique sur un cluster de calcul interne à haute performance et utilisons les meilleurs outils tels que CATIA pour notre modélisation CAO. Ces équipes travaillent également avec les ingénieurs en charge des processus de FA qui se trouvent également en interne », explique le CEO de Conflux.

En ce qui concerne la fabrication, Fuller rappelle tout d’abord que « l’échangeur de chaleur présente une géométrie complexe avec des parois très fines et des distances fines entre les éléments. Très souvent, il s’agit de géométries internes à l’appareil ». « Et donc, ce que nous devions faire, c’était de nous assurer que nous avions une technologie qui pouvait imprimer des structures très denses, si hautement denses que nous pouvions avoir des parois de type gaz séparant différents fluides de transfert de chaleur. Nous devions également nous assurer que nous pouvions éliminer tout matériau résiduel du processus de fabrication, qui pourrait être complètement retiré. Par conséquent, si vous envisagez la fusion par faisceau d’électrons, cela ne convient pas, car vous ne pouvez pas obtenir la finesse de parois dont vous avez besoin et vous ne pouvez pas retirer la poudre interne sans avoir recours à des processus assez élaborés. Avec le procédé de jet de liant, on obtient une densité plus faible. »

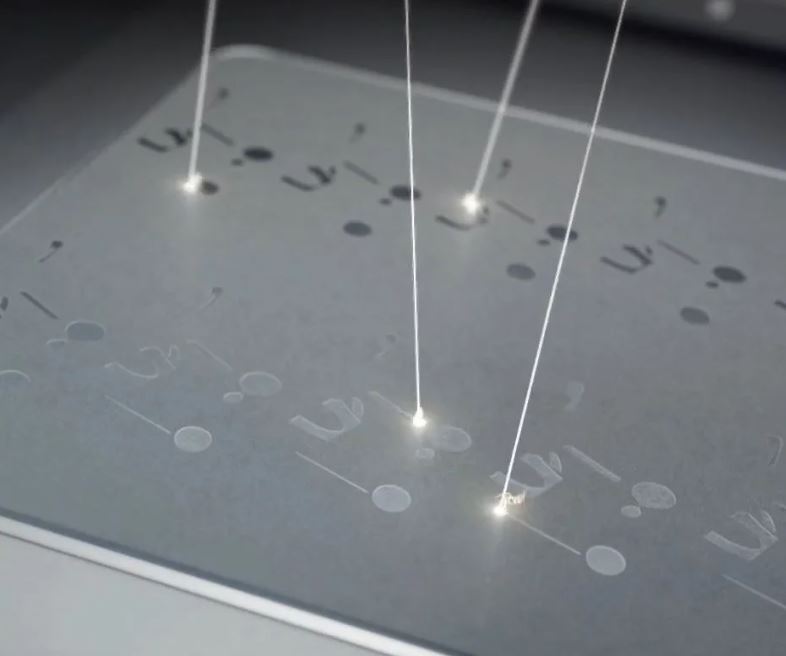

C’est la raison pour laquelle leurs études divergentes sur les procédés de FA les ont amenés à choisir la technologie de fusion à lit de poudre comme candidat à la production pour ces applications. Dans la plupart des cas, ils peuvent atteindre le type de coefficients de transfert de chaleur dont ils ont besoin et également éliminer le matériau résiduel.

Cela dit, les treillis internes à parois minces peuvent augmenter la surface et les capacités de ces dispositifs. Parier sur une technologie comme le procédé LPBF peut conduire à la production de parois de 0,1 millimètre d’épaisseur ou moins. Pour y parvenir, il faut beaucoup de développement sur les paramètres de processus idéaux que la machine suivra. Et ce sont là quelques-uns des domaines clés sur lesquels se concentrent les ingénieurs en procédés de FA de Conflux.

Un autre avantage intéressant qui est très souvent mis en avant est la capacité de la technologie à fournir des pièces plus légères. Cet avantage est tellement commun à la plupart des applications de FA qu’il pourrait être facile de penser qu’il s’agit d’une nécessité absolue dans toutes les applications « d’échangeurs de chaleur ». Fuller dit non à cette idée fausse :

« Beaucoup d’échangeurs de chaleur sont posés sur le sol et peuvent être montés sur de grandes dalles de béton. Les échangeurs de chaleur dans l’industrie de la production d’énergie, ou dans les énergies renouvelables à grande échelle, ou dans l’industrie nucléaire peuvent être aussi grands qu’une maison, les rendre plus petits dans ce cas peut être avantageux car il y a moins d’immobilier nécessaire, mais en termes de légèreté, ce ne sont pas toutes les applications d’échangeurs de chaleur. Si vous regardez les différentes industries, vous pouvez commencer à voir où la légèreté est importante : l’aérospatiale, l’automobile, en particulier dans le secteur des sports motorisés, et de plus en plus de véhicules électriques. Tout ce que vous pouvez faire pour réduire le poids se traduit par une efficacité énergétique fondamentale. Si vous avez moins de poids, vous avez besoin de moins d’énergie pour déplacer l’objet. Et, vous savez, les ordinateurs portables, s’ils peuvent être plus légers, c’est mieux. »

Défis actuels, objectifs à court et à long terme.

Sur le papier, Conflux Technology a tout pour réussir. Les partenariats que l’entreprise a signés cette année avec Dallara Autobili, et GKN Additive, montrent que l’équipe est sur la bonne voie dans son aventure. Mais ce voyage aurait été sans saveur s’il n y avait pas quelques embûches sur la route. En l’occurrence, malgré un investissement important en R&D pour faire correspondre la technologie à leur vision, les défis actuels de l’entreprise sont désormais centrés sur la commercialisation. « L’industrialisation de la fabrication additive est encore assez naissante, et le coût des machines est encore très élevé. L’un des plus grands défis est de s’assurer que nous concevons et fabriquons des solutions pour les clients et les marchés qui sont dans la bonne position pour la maturité industrielle de la technologie habilitante que nous faisons », note Fuller.

Pour le représentant de Conflux, la productivité augmente et les coûts diminuent. Cependant, en ce qui concerne le niveau d’industrialisation, on n’en est pas encore à des centaines de milliers d’unités par an, et il n’y a donc pas encore ce genre d’applications qu’ils ont développées. [Ils travaillent constamment à abaisser l’asymptote du coût unitaire par machine.

À l’avenir, nous ne devrions pas être surpris de voir Conflux appliquer l’expertise qu’elle a acquise jusqu’à présent à d’autres domaines – une expertise qui se caractérise par « des parois minces et des géométries à haute résolution », selon les mots de Fuller. D’une certaine manière, c’est déjà le cas, puisque l’un de leurs clients qui a mené à bien un projet sur les échangeurs de chaleur avec l’équipe travaille maintenant avec eux à la construction de substrats pour les convertisseurs catalytiques dans la technologie de réduction des émissions. « Il y a donc un transfert d’expertise en matière de géométries haute résolution fabriquées de manière additive », commente Fuller.

Toutefois, à court terme, Conflux a d’autres projets en termes d’expansion et de localisation :

« Nous avons eu la chance d’avoir une première phase de l’entreprise installée à l’arrière de l’université Deakin à Waurn Ponds, Geelong. Ils ont une grande parcelle de terrain réservée à la fabrication avancée où les jeunes entreprises de fabrication avancée comme Conflux peuvent passer les premières années à s’installer, ce que nous faisons depuis près de cinq ans [maintenant]. À la fin de l’année, nous déménagerons dans des installations plus grandes, dotées d’une plus grande capacité de production et d’essais. Nous sommes désormais présents sur le terrain dans nos principales régions clientes, avec des personnes basées au Japon qui couvrent le Japon, la Corée, l’Inde et la région Asie hors Australie. Nous avons une personne basée en Europe centrale, juste à côté de Munich, et nous sommes également sur le point d’avoir quelqu’un qui commence en Amérique du Nord. Nous sommes donc en train d’établir une empreinte mondiale. Cela nous permet d’être proches de nos clients, de partager les fuseaux horaires avec nos clients, ce qui est assez délicat depuis l’Australie. C’est vraiment une expansion sur tous les fronts, mais nos activités commerciales vont augmenter de manière significative dans les 12 à 18 mois à venir », le CEO de Conflux Technology conclut.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !