Il est difficile de se rappeler qu’il fut un temps où on ne parlait que de « Design for Manufacturing » (DfM). Le concept de « Design for Additive Manufacturing » (DfAM) est apparu si vite qu’il semble être sur toutes les lèvres. Les grandes sociétés de fabrication additive (FA) ne se contentent pas d’en parler. Tout comme les universités, elles lancent également des cours dédiés à la DfAM. En effet, le design est la première étape nécessaire pour traduire une idée de produit en quelque chose qui peut prendre vie.

Il est donc crucial pour les entreprises de maîtriser cette étape du développement du produit.

Compte tenu de la demande croissante de cette expertise et du manque de ressources fiables, nous avons décidé d’aborder ce sujet dans ce segment dédié aux logiciels.

Avec le développement de nouveaux matériaux et l’augmentation des exigences de fabrication, le concept de « Design for Manufacturing » a conduit au développement de nouveaux concepts et techniques pour obtenir des produits plus durables. Cependant, l’émergence des technologies de FA a également apporté son lot de défis, qui vont au-delà du concept conventionnel bien connu. Par conséquent, pour comprendre comment « repenser la conception » tout en tenant compte des capacités des technologies de FA, il est nécessaire de comprendre cette transition du DfM au DfAM. Une transition qui soulève inévitablement la question de la définition réelle du DfAM : comment les concepteurs devraient-ils la comprendre ? Y a-t-il des principes spécifiques qu’ils devraient suivre lorsqu’ils conçoivent pour la FA ? De plus, dans cette quête d’amélioration continue, comment augmenter la valeur des pièces grâce au concept DfAM ?

Nous croyons que répondre à ces questions sera utile pour les débutants comme pour les ingénieurs expérimentés. Cet article se veut également un guide d’introduction pour les entreprises intéressées à démarrer ou à améliorer leur expérience en FA.

Il aurait été difficile de discuter de ce sujet seul ou uniquement sur base des résultats des recherches. Pour allier théorie et pratique, trois entreprises se sont jointes à nous dans cette initiative : Materialise, nTopology et Blueprint. Une présentation détaillée de leur cœur de métier sera donnée à la fin de ce dossier.

La transition de DfM à DfAM

Essayons d’abord d’expliquer ce que signifient les deux concepts.

La conception pour la fabrication ne devrait pas être un concept nouveau pour la plupart des gens qui liront ce document. Pour rappel, le concept fait référence à la conception d’un produit tout en tenant compte des connaissances en matière de fabrication tout au long du processus de développement du produit.

La conception pour la FA, d’autre part, fait référence à un ensemble de méthodes ou d’outils de conception qui permettent d’optimiser la performance fonctionnelle et/ou d’autres considérations clés du cycle de vie du produit telles que la capacité de fabrication, la fiabilité et le coût afin de tirer pleinement parti des capacités des technologies de fabrication additive.

En d’autres termes, pour tirer pleinement parti des capacités de FA, des méthodes ou des outils DFAM sont nécessaires. Cependant, cela ne signifie pas que le concept est séparé des techniques plus larges de la DfM. La fabrication de certaines pièces nécessite parfois l’utilisation de procédés additifs et soustractifs.

De plus, après une analyse plus approfondie, on peut même dire que les deux concepts partagent en quelque sorte le même objectif : réduire les coûts de fabrication et améliorer la qualité des produits en répondant aux contraintes de fabrication.

Selon Loïc Le Merlus, Consulting Manager chez Blueprint, « quand on conçoit une pièce, on conçoit typiquement pour la fonctionnalité, puis on trouve comment la fabriquer. Cela signifie souvent qu’il faut changer les géométries ou même diviser une seule pièce en plusieurs pièces pour les fabriquer avec des méthodes différentes. Bien que vous ayez toujours besoin de concevoir pour la fabricabilité, la FA peut vous permettre de produire des géométries plus proches de vos intentions de conception et peut permettre des optimisations différentes de celles des méthodes traditionnelles. La FA est un excellent outil pour consolider les assemblages, réduire la taille et le poids des pièces et créer des prototypes proches des fonctionnalités prévues. »

Si la fonctionnalité est un objectif crucial lors de la conception pour la FA, il convient de noter que les technologies de FA sont très différentes des technologies conventionnelles. Les technologies de FA, par exemple, prennent en compte différents paramètres qui ne sont pas pris en compte lors de la DfM, et parfois, les gens ne prennent pas en compte ces différences au niveau de la conception. C’est exactement ce qu’explique Stijn De Rijck, Directeur Formation et Conseil chez Materialise :

« Chaque design est créé avec une combinaison spécifique de matériaux et de technologie de production à l’esprit, et cela n’est pas différent pour les technologies de FA. Une erreur qui est souvent commise est de prendre un produit qui a été conçu pour une technologie conventionnelle donnée et d’essayer de l’imprimer, par exemple, comme pièce de rechange, sans modifier le design. Il y a des chances évidentes qu’il ne fonctionne pas de manière optimale ou que les coûts de production augmentent de manière significative. Si une telle conception sous-optimale est utilisée comme base pour une comparaison des coûts, vous pouvez être sûr que la FA perdra la bataille. Mais que se passe-t-il si vous prenez un dessin optimisé pour la FA et que vous essayez de le faire avec un moule ou par fraisage ? Une forme complexe qui est un jeu d’enfant pour la FA, par exemple, créera de sérieux défis dans les technologies conventionnelles. »

Bradley Rothenberg, CEO et fondateur de nTopology, est d’accord avec Stijn De Rijck sur ce point. En effet, dans la DfM, les ingénieurs devraient se pencher sur la question de la conception optimale requise par les diverses applications. En d’autres termes, ils doivent continuellement rechercher le meilleur compromis entre la taille, la forme ou la topologie d’une pièce et l’utilisation d’un matériau aussi minimal que possible tout en assurant la performance globale de la pièce. Ces questions sont abordées dans le concept DfAM. Rothenberg prend l’exemple des défis que les matériaux peuvent soulever dans un processus de production, pour souligner les différences entre les deux concepts et le type de paramètres à prendre en compte lors de la conception pour la FA :

« Les exigences auxquelles la conception doit répondre sont très différentes – en fait, même parmi les contraintes de fabrication conventionnelles, elles peuvent varier considérablement – Pour la fabrication soustractive, les exigences pour une pièce CNC 5 axes par rapport à une pièce 3 axes produiront une pièce qui peut sembler totalement différente. Il y a aussi, bien sûr, l’aspect des coûts qu’il faut examiner.

La forme finale d’une pièce, ou à quoi ressemble la pièce, est donc le résultat d’un équilibre entre ce qui est important : le coût, le poids, le processus de fabrication et même l’esthétique peuvent être pris en compte. Lors de la conception d’une pièce pour la FA, les exigences géométriques sont généralement plus libres car vous construisez la pièce à partir de la matière première (additif) au lieu de commencer par un bloc et de l’ébrécher.

De plus, les pièces conçues pour la FA peuvent adopter une approche axée sur les matériaux architecturaux si le logiciel de conception en est capable. »

Nos trois experts dans ce dossier l’ont dit clairement : lorsque vous concevez pour une technologie spécifique, vous avez des exigences différentes à satisfaire. Malgré leurs objectifs communs, la DfM et la DfAM utilisent des techniques différentes et il est logique de savoir que les défis de l’une mènent au développement de l’autre.

DfAM : outils et impact sur la pièce

Vous savez que vous concevez pour la FA lorsque vos méthodes/outils vous font prendre en compte l’optimisation topologique, la conception de structures multi-échelles (structures en treillis ou cellulaires), la conception multi-matériaux, la personnalisation de masse ou la consolidation de pièces. Cette liste n’est pas exhaustive puisque d’autres outils peuvent être ajoutés en fonction de la technologie de FA utilisée pour une production spécifique.

Dans cet esprit, la première étape pour les concepteurs est de garder à l’esprit les capacités de la FA : complexité des formes, complexité des matériaux, complexité fonctionnelle et complexité hiérarchique.

En ce qui concerne la complexité des formes, la FA permet de « construire des formes proches de la forme nette, des géométries de formes complexes et des canaux internes interconnectés ».

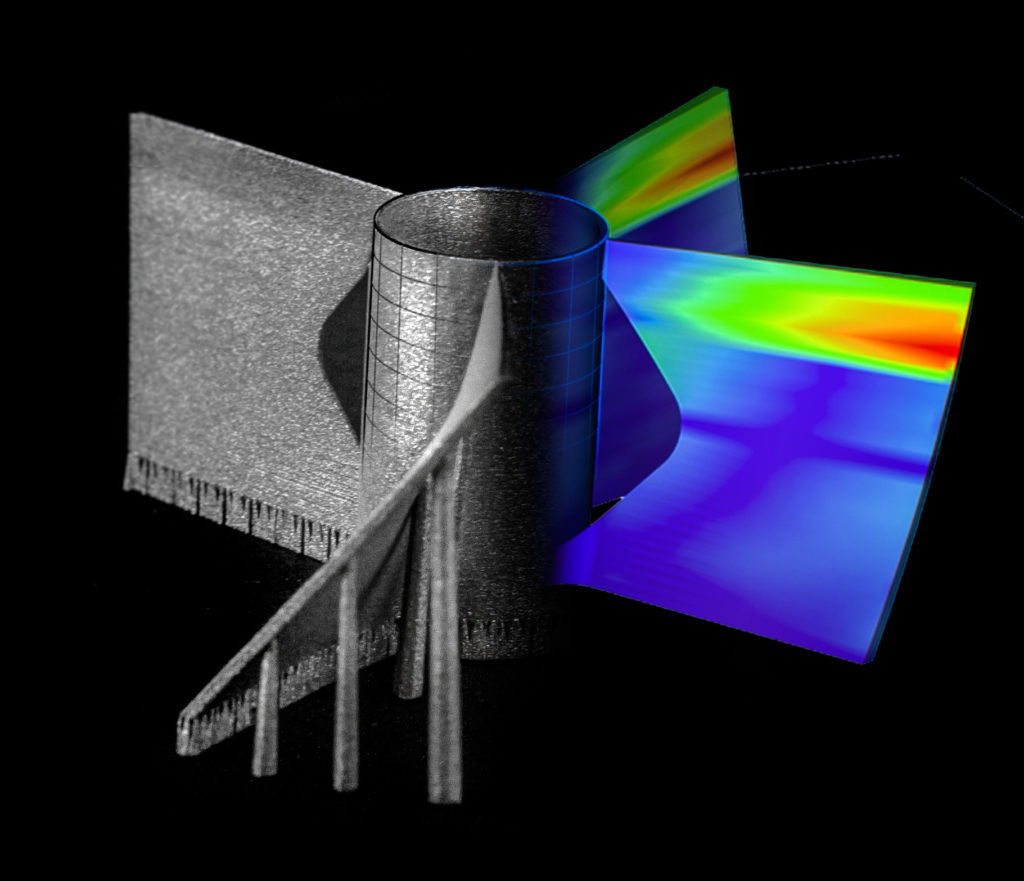

« La FA a en quelque sorte renversé la relation entre le logiciel et le matériau – avant, on avait des formes qui étaient impossibles à réaliser (par exemple, l’optimisation de la topologie était populaire parmi les universitaires il y a 30 ans, mais elle n’a vraiment été utilisée dans l’industrie que récemment). Aujourd’hui, le processus de fabrication est capable de fabriquer des formes que la norme actuelle des outils de conception ne permet pas de représenter. En effet, ces outils ont été conçus à une époque où le dessin et la fabrication traditionnelle étaient la norme », explique Rothenberg de nTopology.

Les matériaux, par contre, sont assez complexes. Ils soulèvent de nombreuses questions en ce qui concerne leurs propriétés, la quantité utilisée et même le type de technologie de FA utilisée. Selon l’objet à produire ou la technologie utilisée, ils peuvent être traités un point à la fois comme un seul matériau ou comme un alliage. En fait, parfois l’objectif est d’observer leurs propriétés à différents endroits d’une même pièce, d’où la nécessité de pouvoir modifier localement leurs propriétés physiques, chimiques, biochimiques ou mécaniques.

« Contrairement à la fabrication soustractive où l’enlèvement de matière est coûteux, avec la FA, l’ajout de matière est coûteux. Vous avez également la complexité supplémentaire d’une structure de soutien. Plus votre pièce contient de matériau et de structure de support, plus il faut de temps pour la construire. Des outils comme l’optimisation topologique peuvent générer des formes organiques hautement optimisées, mais souvent au prix d’une structure de support plus importante. La rugosité de la surface est une autre limitation, mais elle peut être atténuée par une conception intelligente. Un concepteur peut réorienter une pièce pour réduire la rugosité des faces critiques, éviter certains angles ou même ajouter des textures pour masquer les imperfections de surface », explique Loic Le Merlus de Blueprint.

L’aspect fonctionnel que permet la FA a déjà été mentionné précédemment par Le Merlus. Les opérateurs peuvent produire des dispositifs entièrement fonctionnels en une seule construction car la technologie permet la consolidation des pièces. Il est également possible de produire des pièces séparément. Dans ce cas, leur assemblage ne présente pas beaucoup de défis.

Quant à la complexité hiérarchique, des chercheurs de l’Université de Stavanger en Norvège expliquent que les entités peuvent être conçues avec des formes complexes sur des échelles de tailles multiples. La structure interne, par exemple, peut être modifiée à l’aide de structures cellulaires telles que des nids d’abeilles, des mousses ou même des treillis, pour remplir certaines surfaces d’une géométrie. Cela augmente la résistance d’une pièce par rapport au poids ou la rigidité par rapport au poids, ce qui permet d’éviter l’utilisation excessive de matériaux et donc d’économiser des coûts.

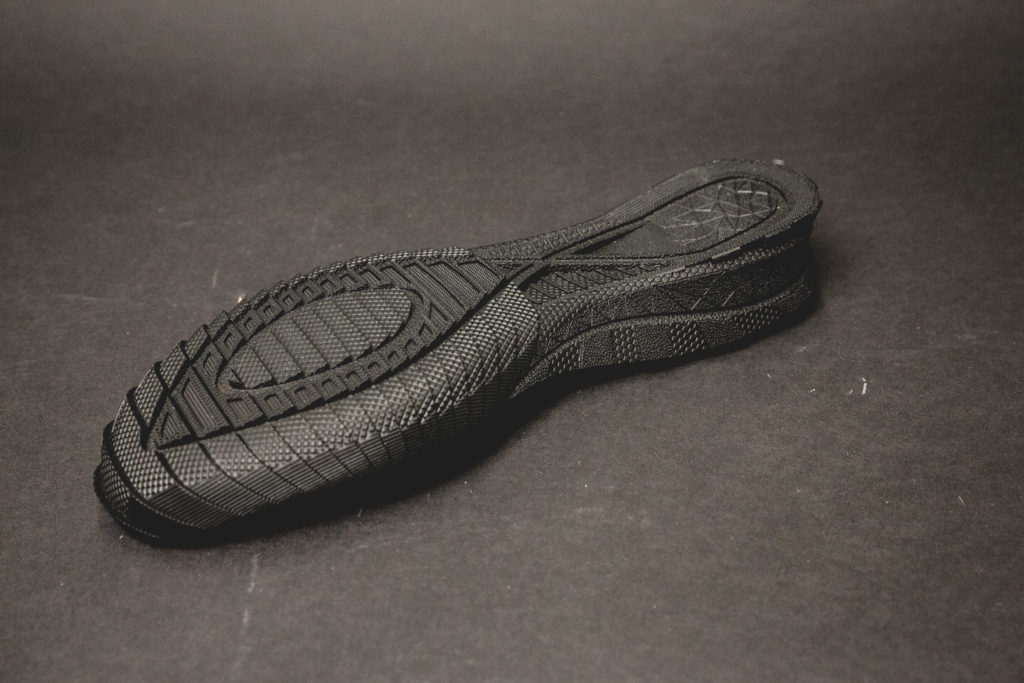

La réalité montre qu’il est intéressant de connaître toutes ces capacités uniques de la FA. Elles sont certainement d’une grande aide pour les ingénieurs qui veulent concevoir pour la FA. Cependant, pour Materialise, quelque chose de plus précieux est également important lorsqu’il s’agit de DfAM : l’expérience et la créativité. Selon les mots de Stijn De Rijck :

« Les ingénieurs concepteurs sont formés pour faire face aux limites des technologies de production conventionnelles. Penser en termes de limitations plutôt qu’en termes d’opportunités conduit à une utilisation limitée de la liberté de conception de la fabrication additive. Vous devez acquérir de l’expérience et faire preuve de créativité pour voir au-delà des limites et commencer à utiliser les véritables forces des technologies. Prenons l’exemple de la semelle intermédiaire que nous avons créée avec Adidas dans le cadre du projet Futurecraft : à l’époque, nous n’avions pas de matériau de FA suffisamment souple pour créer le bon amorti dans la semelle intermédiaire, de sorte qu’à première vue, nous n’aurions jamais atteint les exigences de performance optimale. Mais au lieu d’être bloqué par cette limitation, nous avons créé une structure qui a changé la flexibilité de la pièce et, en bonus, nous avons également réduit le poids de la chaussure de course de manière significative. »

Il est intéressant de garder ces capacités à l’esprit. Mais que se passe-t-il lorsque différents processus de FA sont impliqués ?

Impact

Nous avons examiné l’impact que peut avoir le “DfAM” à deux niveaux : le premier consiste à savoir si le concept est le même pour différents processus et le second consiste à déterminer l’impact sur la pièce.

Lorsque différents processus sont impliqués

Nos experts ont partagé des points de vue différents sur la DfAM et les procédés de FA. Lorsqu’on lui a demandé si la conception reste la même quel que soit le processus de FA, Blueprint, par exemple, a répondu que cela dépendait de certaines conditions :

« Pour les pièces simples qui n’ont pas été optimisées pour un processus de FA particulier, oui. Si vous ne cherchez qu’à imprimer une pièce unique, il n’est souvent pas judicieux d’optimiser pour un processus. Mais il existe de nombreux procédés de FA différents, chacun avec des matériaux et des propriétés mécaniques différents.

Si vous voulez commencer à utiliser la technologie de FA comme technologie de production, alors, comme pour toute autre technologie de fabrication, vous devriez consacrer le temps, les ressources et l’énergie nécessaires pour vous assurer que votre pièce est optimisée pour le processus de fabrication exact que vous utilisez. C’est ainsi que vous obtenez les coûts et les avantages commerciaux de la technologie. »

nTopology, en revanche, reste catégorique. Pour le porte-parole, le design ne reste pas le même si on change de processus de FA :

« Non, chaque processus a des exigences différentes – vous avez peut-être entendu parler de termes comme “structures de support” ou “parcours d’outils laser” ou “diamètre de bourrelet” – il y a beaucoup de nouvelles variables de conception ou de choses qui peuvent être modifiées et qui affectent le rendement et la qualité de la pièce. La compréhension de ces variables et de leurs limites produira dans certains cas des variations sur la même conception (comme l’utilisation d’une machine différente mais avec le même processus). Par exemple, en s’appuyant sur deux machines FDM polymères à l’échelle industrielle, ou sur une conception entièrement nouvelle ou, comme autre exemple, en construisant deux pièces métalliques par fusion par jet de liant ou par laser. Chaque procédé de FA a plus de sens pour certaines pièces que pour d’autres, selon les exigences de la pièce (si vous avez besoin de 10K pièces par exemple, ou si vous avez vraiment besoin de propriétés matérielles de haute qualité pour la résistance) ».

Materialise de son côté présente un équilibre entre les deux arguments. Pour l’expert de l’entreprise, « La FA est un groupe de technologies de production qui ont des principes de base en commun, mais chacune d’entre elles a ses caractéristiques, ses possibilités et ses règles de conception ».

Il est important de noter que différentes technologies nécessitent différentes techniques d’optimisation. Nous comprenons la rigueur de nos experts sur ce point. En effet, la voie choisie par l’opérateur pour exploiter la FA déterminera en quoi la technologie peut être un excellent outil dans un projet donné.

Par exemple, pour certaines personnes, la FA ne fait que remplacer les processus traditionnels. C’est peut-être vrai, mais ce n’est pas suffisant, car les gens doivent être en mesure de tirer parti de tous les outils pour améliorer la fonctionnalité et le coût de l’aide à la fabrication. Ainsi, si un ingénieur prend une pièce existante qu’il conçoit et l’imprime simplement, il obtiendra certainement sa pièce, mais qui n’a pas été optimisée. Il est donc très probable qu’il ne puisse pas en tirer le meilleur parti. C’est une mauvaise façon de déployer la FA, ce qui nous amène à notre prochaine partie, l’impact sur la qualité des pièces.

L’impact sur la qualité des pièces

Quel est l’impact de la DfAM sur la pièce ? C’est une question cruciale parce qu’en fin de compte, le plus important est le résultat, la valeur de la pièce. Si c’est un succès, alors tout le monde est content. Sinon, c’est une perte de temps et d’argent. Répondre à cette question soulève inévitablement la question de l’optimisation intelligente. L’optimisation intelligente est-elle synonyme d’optimisation topologique ? Qu’est-ce que cela signifie vraiment ?

Le gestionnaire-conseil de Blueprint fait la distinction entre les deux termes :

« Un logiciel capable de créer des structures hautement optimisées n’est pas nécessairement intelligent ; il pourrait être comme le système de navigation de votre voiture, suivant un algorithme défini par l’homme, pour produire un résultat basé sur les entrées initiales. Une étiquette plus précise serait “optimisation algorithmique”. Cela peut englober toutes les méthodologies d’optimisation, y compris les méthodologies topologiques, génératives et structurelles. De plus, la géométrie générée par un tel algorithme n’assure pas nécessairement la faisabilité de la pièce. L’intelligence réside toujours dans le concepteur qui définit les paramètres de départ ou les conditions limites, puis doit interpréter, approuver et parfois ajuster le résultat de ce processus algorithmique pour s’assurer que la conception répond aux exigences et est fabriquable. »

Le CEO de nTopology, cette fois, est d’accord avec Blueprint. Le fondateur explique que l’optimisation topologique peut faire partie d’une “optimisation intelligente” : « Je définirais l’optimisation intelligente comme un flux de travail, ou un processus qui capture les intentions d’ingénierie en son sein afin d’obtenir une meilleure pièce plus rapidement. Il peut s’agir d’un processus manuel, hybride d’un processus manuel et d’un processus algorithmique, ou entièrement algorithmique. Idéalement, les entrées devraient être définies, et si elles sont modifiées, vous obtenez une nouvelle sortie, une nouvelle pièce. L’optimisation topologique peut être une composante d’une « optimisation intelligente ».

L’optimisation intelligente réside donc dans la capacité à créer un design “intelligent” et à le faire fonctionner parfaitement sur un système de FA. Comme De Rijck l’a dit en avertissant les concepteurs : « C’est une chose de créer un design intelligent, c’est une autre de préparer les pièces pour une construction réussie en FA. Vous devriez considérer ce travail de préparation à la construction comme un processus de conception. Prenons par exemple l’impression 3D métal : chaque composant qui va sur une machine de FA métallique doit être imprimé avec une structure de support pour ancrer la pièce à la plate-forme de construction et pour contrôler la dissipation de la chaleur. La structure de support idéale est suffisamment solide pour ancrer la pièce, mais très légère, de sorte qu’elle ne consomme pas de temps machine et de matériau précieux. La recherche de la combinaison optimale est un défi quotidien si vous utilisez une imprimante 3D métal. »

Au final, l’impact du concept DfAM” est énorme. Selon les mots de Rothenberg, « c’est plus grand qu’on ne le pense. » Il semble que nous n’en sommes qu’au début d’un grand chapitre dans l’industrie du logiciel d’ingénierie. Le concept DfAM implique de nouveaux outils et de nouvelles façons d’augmenter la valeur des pièces tout en tenant compte des matériaux et du matériel. En termes de qualité des pièces, nous ne parlons plus seulement de pièces plus performantes, mais, selon Rothenberg, nous parlons aussi de la vitesse à laquelle ces nouvelles pièces peuvent être itérées.

Perspectives d’avenir

Même s’il y a encore des points d’amélioration, la boîtes à outils utilisée pour la fabrication traditionnelle ne soulève pas beaucoup de questions. En général, tout est intégré dans leur environnement de conception.

Dans l’industrie de la fabrication additive, le chemin à parcourir est encore long. Les sociétés de logiciels et les consultants sont certainement là pour guider et conseiller, mais une courbe d’apprentissage rapide commence par la volonté de l’utilisateur. Entre-temps, pour favoriser l’adoption de la DfAM dans les lignes de production, nos experts partagent l’orientation actuelle des entreprises :

« L’échange de données entre les machines de la FA et les systèmes ERP doit être amélioré. De nos jours, les entreprises veulent savoir en permanence ce qui se passe dans l’atelier de fabrication afin d’identifier les problèmes et les goulots d’étranglement le plus rapidement possible. La FA est encore une boite noire pour obtenir toute l’intelligence de production requise », a déclaré Blueprint.

Ce que nTopology entend le plus souvent comme obstacles à une adoption plus large sont : le besoin d’une plus grande automatisation dans le processus de conception (DOEs, etc.) ; les fichiers STL qui font naître l’incertitude dans le processus de construction et qui causent des problèmes au niveau du traitement des données et des problèmes de crash de construction ; la complexité des pièces rendant le processus de conception très long ou très difficile ou encore les logiciels de conception existants freinant les ingénieurs à optimiser les pièces pour tirer pleinement parti des processus de FA.

Pour Materialise, la connectivité est la question clé à aborder. « Connecter la fabrication additive dans des installations de fabrication, la relier à d’autres technologies et systèmes commerciaux, permet aux applications à croissance rapide de se développer encore plus rapidement. Cela permet une mise à l’échelle et une adoption rapide. Cela permet aussi de combiner les technologies et les systèmes logiciels pour obtenir le meilleur de tous les mondes dans un flux de production unique. Outre les logiciels de pointe, une connaissance approfondie du processus spécifique de DfAM, l’adoption de normes industrielles telles que MT Connect & OPC-UA et enfin et surtout l’accès à un large réseau de partenariats et de collaborations, sont essentiels pour faire de la fabrication additive une technologie de fabrication largement reconnue et créer des applications qui ouvrent de nouvelles possibilités. »

Ce dossier a initialement été publié dans le numéro d’Octobre-Novembre de 3D ADEPT MAG. Lors de la journée Additive-Talks, Materialise discutera d’un sujet tout aussi important pour la fabrication additive: “Rentabilisez votre investissement: Comment accroître l’efficacité du processus d’impression“. Assurez-vous de réserver votre place gratuitement maintenant!

Remarques sur les entreprises participantes

Blueprint, Materialise et nTopology nous ont rejoints pour répondre à cette problématique de notre rubrique « Logiciels ». Si vous ne les connaissez pas encore, les notes ci-dessous peuvent vous permettre de comprendre les raisons pour lesquelles nous les avons invités.

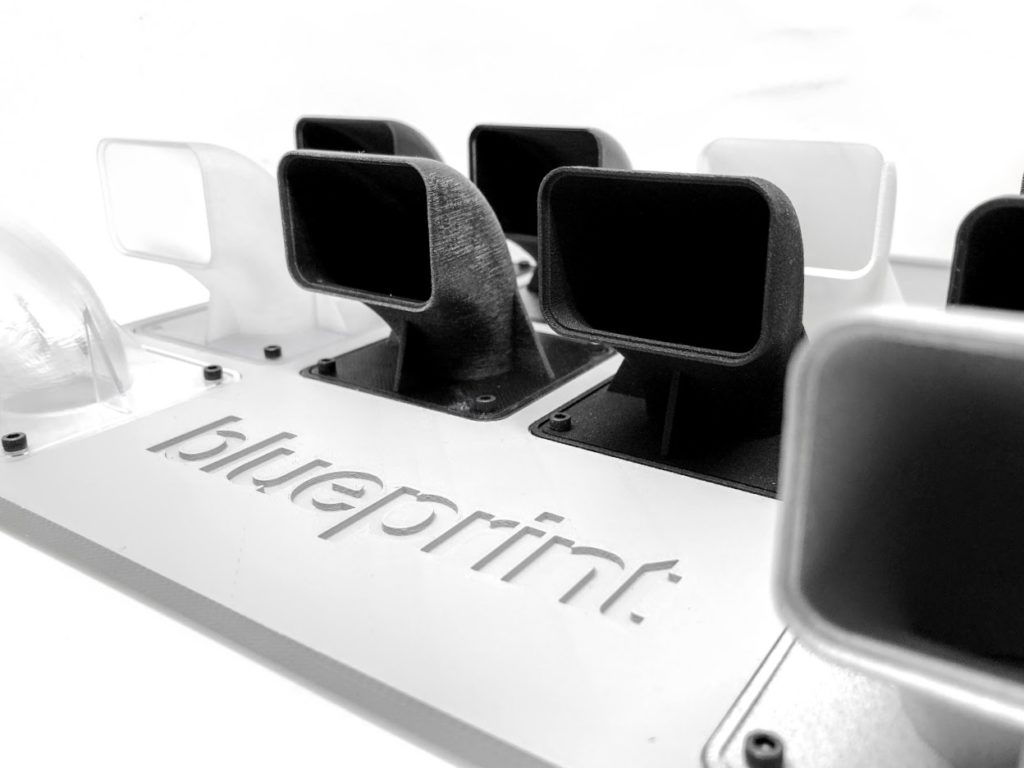

Blueprint

Blueprint est une société de Stratasys qui fournit aux entreprises des conseils stratégiques, opérationnels et applicatifs qui les aident à naviguer dans le monde de la fabrication additive. L’entreprise est apparue pour la première fois sur notre radar lorsqu’elle a lancé son programme “Think Additively“, mais ses débuts remontent au début de 2015 lorsque le groupe Stratasys Services a intégré l’équipe Econolyst.

Pour ce qui est de ce dossier, l’entreprise est convaincue que « s’il existe des solutions logicielles pour certains éléments de conception additive, comme l’optimisation topologique pour minimiser les matériaux ou la simulation pour prédire les déformations ou les défauts, il n’existe pas une seule solution clé en main pour toutes les étapes du processus de conception. L’élément humain est toujours au cœur de la conception pour la FA. En tant qu’industrie, [ils] peuvent construire de meilleurs outils, mais [ils] doivent enseigner aux gens comment les utiliser. Actuellement, cette pénurie de compétences… le manque de connaissances sur la façon d’utiliser les outils… ralentit l’adoption de la FA. »

Materialise

Il n’est peut-être pas nécessaire d’introduire Materialise, mais nous le ferons quand même. La société belge apporte trois décennies d’expérience dans l’impression 3D dans une gamme de solutions logicielles et de services d’impression 3D pour le médical et la fabrication. Pour aider les entreprises à tirer le meilleur parti de la FA, l’entreprise est récemment entrée dans une nouvelle phase de co-création avec les entreprises qui collaborent avec elles.

Plusieurs raisons suscitent l’intérêt de Materialise pour ce sujet :

– Premièrement, ils guident les entreprises tout au long du processus de conception et s’assurent d’adapter le transfert de connaissances à la combinaison technologie-matériau spécifique à leur cas particulier.

– Deuxièmement, ils ont « créé des outils logiciels qui aident les concepteurs et les fabricants à répondre aux besoins spécifiques de la FA. « Materialise 3-matic, par exemple, est un package qui permet aux [utilisateurs] d’améliorer [leur] design en créant des textures 3D sur des surfaces ou des structures en treillis en volumes, pour ne citer que quelques exemples]. Avec la fonction de script en 3-matic, [l’utilisateur] peut facilement automatiser les tâches répétitives, [et] se concentrer sur la partie la plus créative de Design for AM. Materialise Magics est un logiciel utilisé pour préparer les pièces pour la production. Il aide [l’utilisateur] à choisir l’orientation des pièces et le guide dans la conception de structures de support intelligentes. Le module de simulation récent permet aux fabricants de prévoir et donc d’éviter les défaillances de construction, ce qui réduit considérablement les temps d’arrêt des machines. »

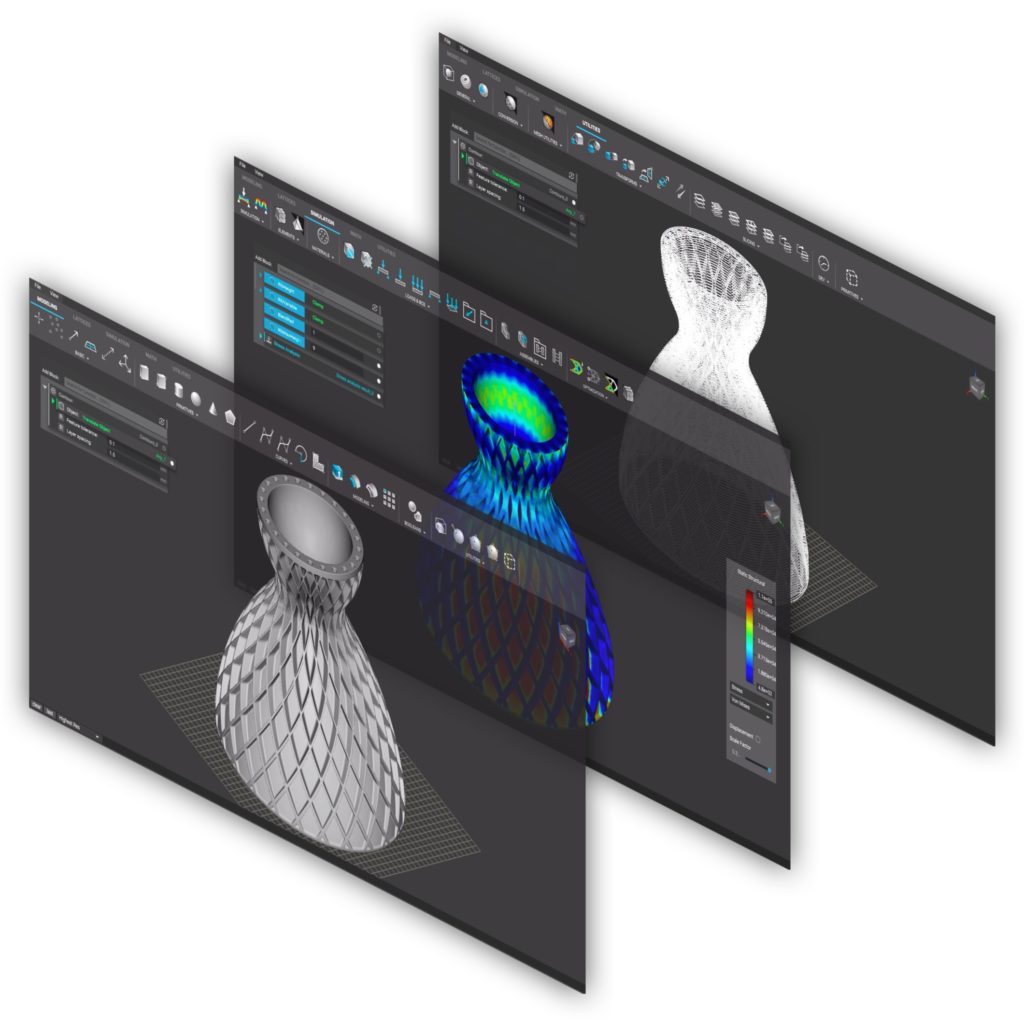

nTopology

nTopology est un jeune entrant sur ce marché de niche. Fondée en 2015, l’entreprise connaît un essor significatif grâce à la capacité de son logiciel de conception générative à briser les principaux obstacles que les ingénieurs franchissent actuellement dans la fabrication. Avec un total de 31 millions de dollars amassés à ce jour, la société a récemment étendu sa portée en Europe avec un nouveau bureau en Allemagne et prévoit d’accélérer sa croissance en se concentrant sur l’expansion de sa clientèle.

Les principales caractéristiques du logiciel de l’entreprise comprennent la conception de treillis, l’optimisation de la topologie et la sortie directe vers la fabrication, en d’autres termes, plus besoin de fichiers STL peu fiables pour passer de la conception à la fabrication. De plus, l’entreprise affirme que les opérations de modélisation telles que les unions, les compensations, les filets sont fiables et n’échouent jamais.

En ce qui concerne ce dossier, Rothenberg croit fermement que « la capacité d’adopter une approche architecturale des matériaux pour la conception des pièces change la donne et c’est la combinaison du matériau de FA et de la plateforme logicielle nTop qui rend cela possible. »