Fort d’une expérience dans les jeux vidéo et passionné par la construction automobile, Chris Ashton conçoit, fabrique et modifie des voitures de course via son entreprise californienne Ruffian Cars, qui lui permet d’allier activité professionnelle et passion.

« Le fait d’être plongé dans les logiciels 3D la majeure partie de la journée a facilité ma prise en main des scanners et il ne m’a fallu que trente minutes et quelques explications pour me lancer », explique-t-il.

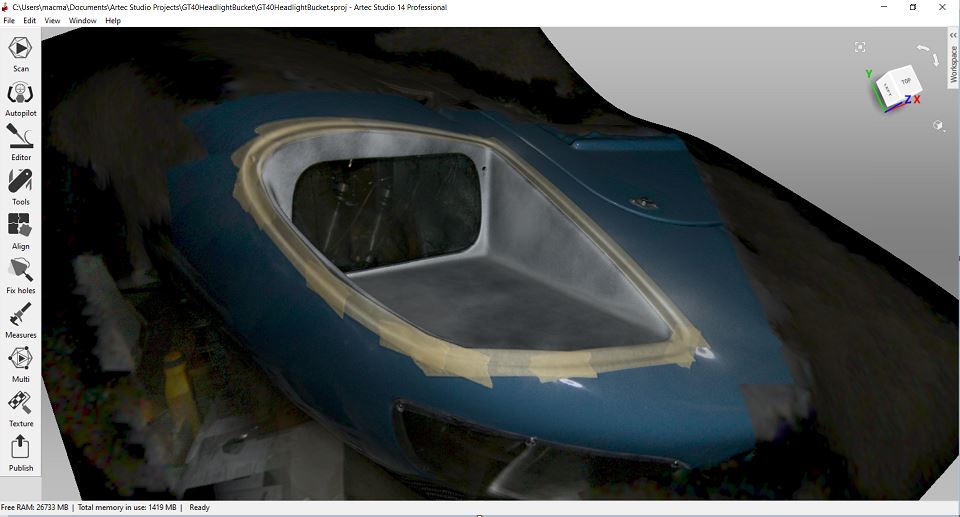

En utilisant les technologies Artec Space Spider et Artec Eva du fabricant Artec, Chris Ashton a scanné en 3D la voiture entière, ce qui lui a permis de zoomer sur des éléments distincts qu’il souhaitait intégrer, via des pièces personnalisées.

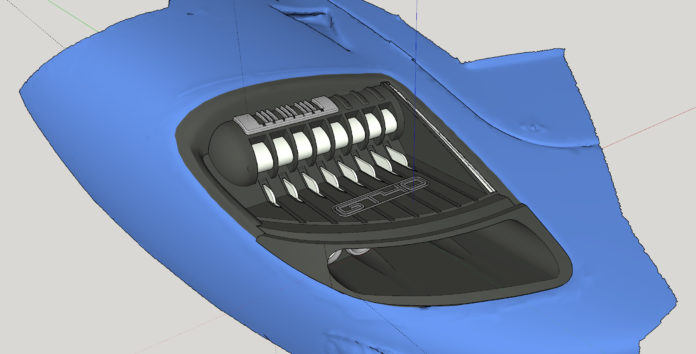

Après avoir commencé par scanner les élargisseurs originaux de la voiture et en avoir importé les données dans son logiciel de traitement 3D, les élargisseurs d’aile ont été modélisés, numérisé et imprimés sur une imprimante 3D grand format.

« Avant, j’aurais dû sculpter les élargisseurs à partir de mousse ou d’argile, directement sur la voiture, et emmener la voiture entière à un atelier pour qu’ils fassent les moules (ou le faire moi-même, mais c’est compliqué et cela nécessite l’utilisation de beaucoup de produits chimiques). Et j’aurais dû le faire deux fois parce qu’il est impossible de créer une version symétrique d’une pièce dans le monde réel. » Explique Chris Ashton.

Si l’impression 3D était déjà utilisée par l’entreprise, le processus nécessitait beaucoup de temps, de tests, de création de modèles, d’essais et d’erreurs. « Le principal avantage ici, c’est que les élargisseurs d’aile ont été construits numériquement sur un scan à l’échelle de la voiture réelle. Nous étions ainsi sûrs qu’ils auraient la bonne taille, et que les côtés gauche et droite seraient parfaitement symétriques. » Poursuit-il.

Il existe un potentiel très important pour le scan 3D dans l’industrie automobile. Ce dernier diminue grandement le temps nécessaire au développement de nouvelles pièces, en particulier sur les formes courbes difficiles à mesurer.

Un autre atout majeur du scan 3D est à quel point des modèles créés sont proches de la réalité.

Les scans arrivant sur l’ordinateur en grandeur nature, il est possible de modéliser les nouvelles pièces et de les imprimer sans le moindre souci d’échelle, ce qui est une grande amélioration.

Chris Ashton a scanné en 3D la voiture entière à l’aide d’Artec Eva, tandis que Space Spider lui a permis de zoomer sur des éléments distincts qu’il souhaitait intégrer.

En plus de montrer en temps réel comment les pièces personnalisées s’imbriqueront, cette technique de modélisation 3D réduit considérablement la durée du travail et le temps nécessaire au développement de nouvelles pièces, en particulier sur les formes courbes difficiles à mesurer.

La grande fidélité des modèles créés est un autre atout majeur des scanners 3D. « Étant donné que les scans arrivent sur l’ordinateur en grandeur nature, je peux modéliser mes nouvelles pièces autour d’eux et les imprimer sans le moindre souci d’échelle. Cela est une amélioration énorme par rapport à ce que je faisais avant : prendre les mesures manuellement et construire mes pièces à partir de celles-ci en espérant qu’elles soient correctes », conclut Chris Ashton.

Ces derniers mois, Chris Ashton a continué à travailler sur sa voiture, en personnalisant la moindre pièce, des phares aux boucles des ceintures de sécurité, en passant par les ailes et les jupes latérales.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !