Des chercheurs du MIT ont mis au point une méthode d’impression 3D de matériaux aux propriétés mécaniques ajustables, capables de détecter leurs mouvements et leur interaction avec l’environnement. Les chercheurs créent ces structures de détection à l’aide d’un seul matériau et d’un seul passage sur une imprimante 3D.

Pour ce faire, les chercheurs ont commencé par des matériaux en treillis imprimés en 3D et ont incorporé des réseaux de canaux remplis d’air dans la structure pendant le processus d’impression. En mesurant l’évolution de la pression à l’intérieur de ces canaux lorsque la structure est comprimée, pliée ou étirée, les ingénieurs peuvent obtenir des informations sur la façon dont le matériau se déplace.

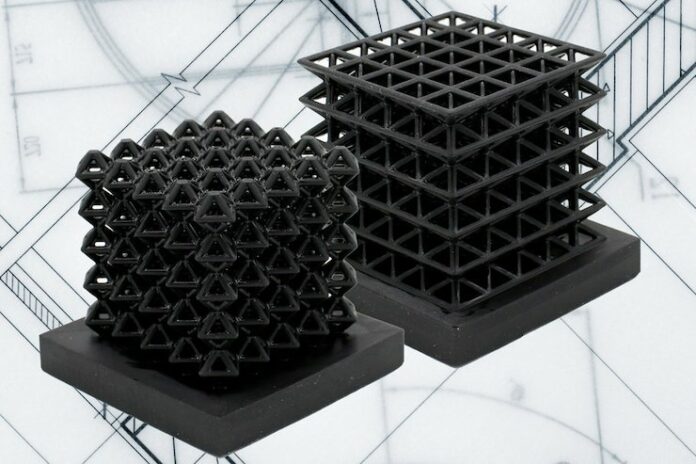

Ces matériaux en treillis sont composés de cellules uniques dans un motif répétitif. En changeant la taille ou la forme des cellules, on modifie les propriétés mécaniques du matériau, telles que sa rigidité ou sa dureté. Par exemple, un réseau plus dense de cellules donne une structure plus rigide.

Cette technique pourrait un jour être utilisée pour créer des robots souples dotés de capteurs intégrés qui leur permettraient de comprendre leur posture et leurs mouvements. Elle pourrait également être utilisée pour produire des dispositifs intelligents portables qui fournissent des informations sur la façon dont une personne se déplace ou interagit avec son environnement.

“L’idée de ce travail est que nous pouvons prendre n’importe quel matériau qui peut être imprimé en 3D et trouver un moyen simple d’y faire passer des canaux afin d’obtenir des capteurs avec une structure. Et si l’on utilise des matériaux vraiment complexes, on peut alors obtenir à la fois le mouvement, la perception et la structure“, explique la co-auteure principale, Lillian Chin, étudiante diplômée du laboratoire d’informatique et d’intelligence artificielle du MIT (CSAIL).

Focus sur les matériaux architecturés

Si les matériaux architecturés peuvent présenter des propriétés uniques, l’intégration de capteurs est notoirement difficile. Les ingénieurs doivent généralement placer les capteurs à l’extérieur, ce qui est difficile car le treillis est plein de trous et il y a donc peu de matériau avec lequel travailler. De plus, lorsque les capteurs sont placés à l’extérieur, ils ne sont pas totalement intégrés au matériau et peuvent être affectés par le bruit provenant des mouvements d’un matériau mou.

Au lieu de cela, Chin et ses collaborateurs ont utilisé l’impression 3D pour incorporer des canaux remplis d’air directement dans les entretoises qui forment le treillis. Lorsque la structure est déplacée ou comprimée, ces canaux se déforment et le volume d’air à l’intérieur change. Les chercheurs peuvent mesurer la variation de pression correspondante à l’aide d’un capteur de pression du commerce, ce qui leur permet de savoir comment le matériau se déforme.

Parce qu’ils sont incorporés dans le matériau, ces “capteurs fluidiques” sont plus précis que les capteurs placés à l’extérieur d’une structure.

« Si vous étirez un élastique, il met un peu de temps à se remettre en place. Mais comme nous utilisons de l’air et que les déformations sont relativement stables, nous n’avons pas ces mêmes propriétés qui varient dans le temps. Les informations qui sortent de notre capteur sont beaucoup plus nettes », explique Chin.

Structures « sensorielles »

Les chercheurs incorporent des canaux dans la structure en utilisant l’impression 3D par traitement numérique de la lumière. Dans cette méthode, la structure est extraite d’un bain de résine et durcie pour obtenir une forme précise à l’aide d’une projection de lumière. Une image est projetée sur la résine humide et les zones frappées par la lumière sont durcies.

Mais à mesure que le processus se poursuit, la résine collante a tendance à couler et à rester coincée à l’intérieur des canaux. Les chercheurs ont dû travailler rapidement pour éliminer l’excès de résine avant qu’elle ne soit durcie, en utilisant un mélange d’air pressurisé, de vide et de nettoyage complexe.

Ils ont utilisé ce processus pour créer plusieurs structures en treillis et ont montré comment les canaux remplis d’air généraient un retour d’information clair lorsque les structures étaient pressées et pliées.

À partir de ces résultats, ils ont également incorporé des capteurs dans une nouvelle catégorie de matériaux développés pour les robots mous motorisés, connus sous le nom d’auxiliaires de cisaillement de la main, ou HSA (handed shearing auxetics). Les HSA peuvent être tordus et étirés simultanément, ce qui leur permet d’être utilisés comme actionneurs robotiques souples efficaces. Mais ils sont difficiles à “détecter” en raison de leurs formes complexes.

Les chercheurs ont imprimé en 3D un robot souple HSA capable de plusieurs mouvements, dont la flexion, la torsion et l’allongement. Ils ont soumis le robot à une série de mouvements pendant plus de 18 heures et ont utilisé les données des capteurs pour former un réseau neuronal capable de prédire avec précision le mouvement du robot.

Mme Chin a été impressionnée par les résultats : les capteurs fluidiques étaient si précis qu’elle a eu du mal à distinguer les signaux envoyés par les chercheurs aux moteurs des données fournies par les capteurs.

“Les spécialistes des matériaux ont travaillé dur pour optimiser la fonctionnalité des matériaux architecturés. Cela semble être une idée simple, mais très puissante, pour relier ce que ces chercheurs ont fait avec le domaine de la perception. Dès que nous ajouterons des capteurs, les roboticiens comme moi pourront utiliser ce matériau comme un matériau actif, et pas seulement comme un matériau passif“, explique-t-elle.

À l’avenir, les chercheurs espèrent trouver de nouvelles applications pour cette technique, comme la création de nouvelles interfaces homme-machine ou de dispositifs mous dotés de capacités de détection dans leur structure interne. Chin est également intéressée par l’utilisation de l’apprentissage automatique pour repousser les limites de la détection tactile en robotique.

L’intégralité de la recherche est accessible dans Science Advances.

N’oubliez pas que vous pouvez postergratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com