Deux facteurs essentiels déterminent l’efficacité de la fabrication : le rendement de production et l’intégration des flux de travail. Pourtant, ces éléments sont souvent évalués séparément. Si cette approche peut sembler pratique, elle néglige la nature interconnectée de la fabrication additive (FA). La FA est intrinsèquement holistique : ce qui importe pour un utilisateur ou une application peut ne pas s’appliquer à un autre. Une évaluation minutieuse du système LSAM de Thermwood révèle qu’il répond à ces deux critères. L’article ci-dessous explore comment et pourquoi.

Dans le contexte de la FA, le débit de production fait référence à la vitesse à laquelle les pièces imprimées en 3D sont produites, tandis que l’intégration du flux de travail consiste à évaluer dans quelle mesure les différentes étapes du processus de production sont connectées et coordonnées. Cela signifie qu’il faut vérifier si les processus s’enchaînent de manière fluide d’une étape à l’autre, si les logiciels et les outils fonctionnent efficacement ensemble et si l’ensemble du système est rationalisé.

Quels sont les critères d’évaluation du débit de production ?

Très souvent, les performances d’une imprimante 3D sont limitées à la vitesse mécanique maximale (vitesse de construction) qu’elle peut atteindre. Cela est logique, car le débit fait référence au nombre de pièces qu’un système peut produire dans un laps de temps donné.

Cet indicateur important doit être évalué conjointement avec d’autres indicateurs clés tels que l’utilisation des machines, le taux de rendement, la planification des capacités et le débit de matériaux.

En général, les références industrielles pour la fabrication additive grand format (LFAM) sont encore en pleine évolution. Même si cet article présente quelques exemples de comparaison avec d’autres solutions LFAM, l’analyse ci-dessous repose principalement sur plusieurs applications rendues possibles par la technologie LSAM de Thermwood, telles que reportées par 3D Adept Media, des publications évaluées par des pairs et un entretien avec Scott Vaal, chef de produit LSAM chez Thermwood.

Évaluation clé du système LSAM de Thermwood

Nous examinerons de plus près les taux de dépôt, la production par lots et l’utilisation des machines pour cette analyse spécifique.

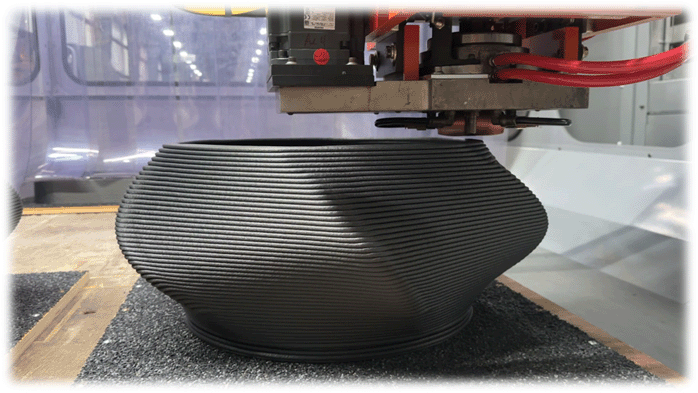

Taux de dépôt

Les systèmes LFAM traditionnels atteignent des taux de dépôt supérieurs à 2 kg/heure, certains systèmes pouvant atteindre jusqu’à 100 kg/heure en utilisant des granulés thermoplastiques.

Selon Scott Vaal, « les systèmes LSAM de Thermwood sont parmi les plus rapides dans le domaine du LFAM (fabrication additive grand format). Les vitesses d’impression peuvent dépasser 500 livres par heure, en fonction du matériau et de la géométrie des pièces. Par rapport aux méthodes de fabrication traditionnelles, le LSAM réduit considérablement les délais de fabrication des pièces complexes et de grande taille, souvent de plusieurs semaines à quelques jours. Il surpasse également de nombreux autres systèmes LFAM grâce à ses têtes d’impression à haut rendement et à son logiciel de découpage supérieur. »

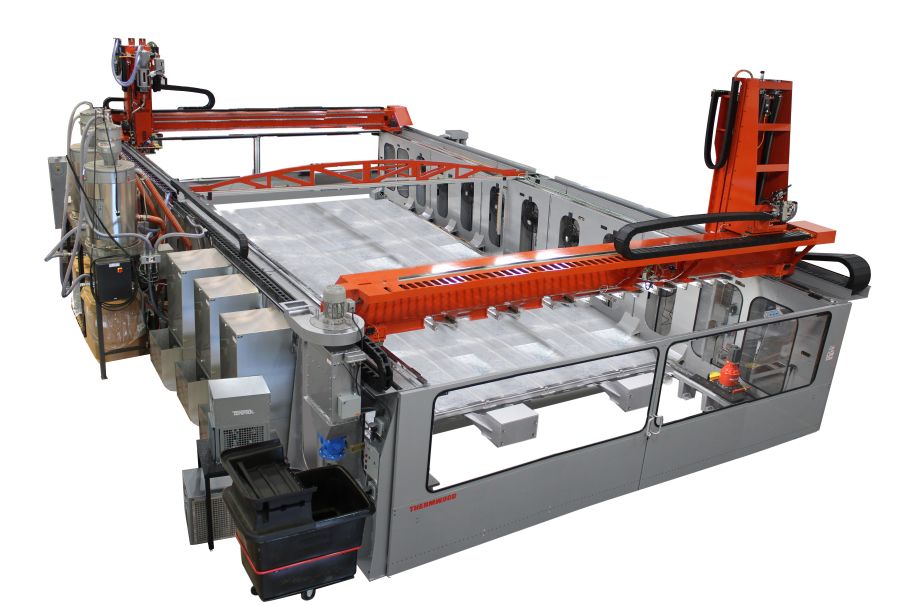

Les imprimantes LFAM offrent généralement des volumes de construction supérieurs à 1 mètre cube, certains systèmes pouvant produire des pièces pouvant atteindre 2,5 mètres de hauteur. Les différentes configurations des systèmes LSAM de Thermwood mettent en avant les atouts de l’entreprise dans ce domaine. Le plus grand système LSAM de l’entreprise offre une enveloppe de construction de 4,5 mètres de large sur 12 mètres de long. L’entreprise propose également dans son portefeuille un système d’impression par couches verticales (VLP) qui permet d’imprimer des pièces à la verticale. Ce système peut produire des pièces pouvant atteindre 4,5 mètres de large et aussi hautes que la longueur de la table, selon la configuration spécifique.

Production en série

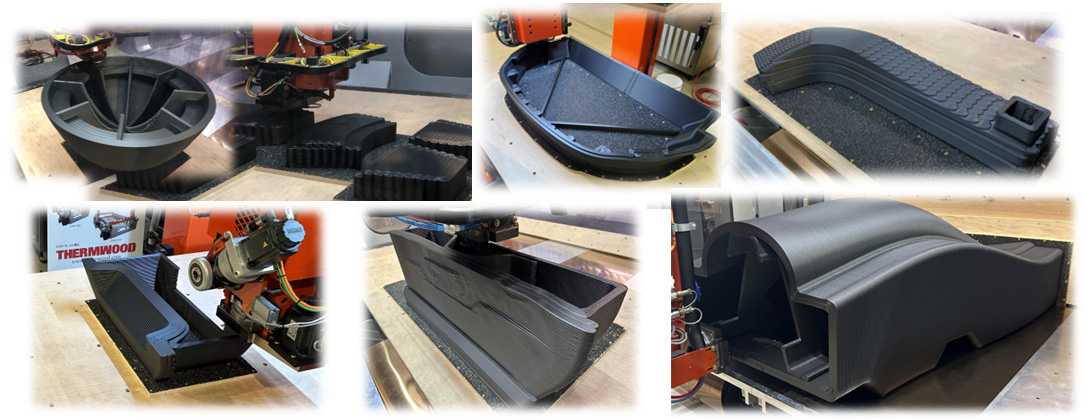

En général, le procédé LFAM n’est pas associé à la production en série. Ces systèmes produisent généralement directement des pièces ou des outils complexes de grande taille plutôt que de petites pièces en grande quantité. Il est intéressant de noter que sur le marché du LFAM pour les pièces métalliques, il existe quelques technologies adaptées à la production en série de composants métalliques dans les secteurs de l’aérospatiale ou de l’énergie.

Dans le domaine des thermoplastiques, Scott confirme que « si le procédé LFAM est généralement associé à la production sur mesure ou à faible volume, les systèmes LSAM de Thermwood sont capables de produire en série, en particulier avec des outils, des moules ou des fixations reproductibles. Le LSAM peut également accélérer la production en imprimant plusieurs outils différents en même temps. »

Utilisation des machines

À ce niveau, il est intéressant d’examiner les facteurs liés au temps de fonctionnement, à la maintenance et à la fiabilité des machines. En réalité, de nombreux systèmes LFAM connaissent souvent des temps d’arrêt fréquents en raison de la complexité de la manipulation des matériaux, de l’usure des têtes d’impression ou des besoins d’étalonnage. Il convient de mentionner que la fiabilité dépend souvent des différences entre les méthodes d’extrusion ou d’une automatisation moins mature, ce qui peut entraîner une intervention accrue de l’opérateur et une fréquence de maintenance plus élevée.

L’utilisation par Thermwood de l’extrusion à granulés et du découpage CNC intégré permet de minimiser les interruptions. Ses têtes d’impression modulaires et ses diagnostics logiciels facilitent la maintenance préventive et accélèrent la résolution des problèmes.

« Le procédé LSAM intègre des fonctions de maintenance prédictive et de diagnostic à distance. La maintenance est rationalisée grâce à des composants accessibles et à une assistance complète. Le temps de fonctionnement réel est élevé, en particulier avec une maintenance préventive de routine, et la fiabilité est renforcée par des systèmes de sécurité redondants, des contrôles de température en boucle fermée et une construction robuste des machines », déclare M. Vaal.

Qu’en est-il de l’intégration du flux de travail ?

J’ai toujours considéré que la possibilité de combiner l’impression 3D à grande échelle avec la découpe CNC était un énorme avantage pour Thermwood, car cela élimine le repositionnement manuel et réduit le temps de post-traitement. Il s’avère que c’est l’avantage fondamental que l’on peut attendre de tout système de fabrication hybride.

Ce qui est intéressant à évaluer aujourd’hui, ce sont les outils de conception et de simulation qui prennent en charge l’intégration du système et, surtout, sa capacité à s’intégrer dans les flux de production existants.

En ce qui concerne les outils de conception et de simulation, Vaal confirme ici que les systèmes de l’entreprise sont compatibles avec la CAO (ils peuvent traiter les modèles de pratiquement tous les systèmes de CAO/FAO) et que le logiciel LSAM Print3D gère le découpage grâce à des fonctionnalités brevetées permettant de varier la largeur des cordons, de contrôler la hauteur des couches et de personnaliser les stratégies d’impression.

« Le logiciel LSAM Print 3D peut effectuer un backplot, simuler des chemins d’impression et créer une simulation d’impression 3D des cordons imprimés. Il peut vous donner une estimation précise de la quantité de matériau nécessaire et du temps d’impression. Nos fichiers d’impression et nos machines LSAM peuvent également être simulés à l’aide d’un logiciel de simulation de code direct de pointe. LSAM utilise également le logiciel Additive 3D via le laboratoire de recherche LSAM et le centre de fabrication et de simulation de composites de l’université Purdue. Ce logiciel permet de créer une « impression parfaite dès le premier essai » en simulant le comportement des matériaux, les contraintes/déformations et la distorsion thermique », explique-t-il à propos de la simulation.

En ce qui concerne l’intégration dans les flux de production existants, « les systèmes LFAM, tels que la série LSAM de Thermwood, sont conçus pour s’intégrer directement dans les environnements de fabrication modernes. Notre logiciel propriétaire LSAM Print3D joue ici un rôle central. Il permet aux utilisateurs de définir avec précision le chemin d’impression, l’épaisseur des couches et les stratégies de contrôle thermique avant le début de la production, en alimentant directement les modèles numériques jumeaux. Ces simulations sont essentielles pour valider à l’avance l’imprimabilité et les performances, en particulier pour les pièces complexes ou critiques », souligne-t-il.

Conclusion

D’après les projets d’outillage aérospatial et automobile réalisés jusqu’à présent par LSAM, cette technologie a permis d’obtenir environ 90 % de constructions réussies dès le premier essai grâce au contrôle thermique intégré et à la surveillance de l’impression en temps réel. La tête de découpe CNC du système, combinée à l’intégration d’un logiciel de flux de travail, permet un post-traitement automatisé et une réduction des délais de plus de 60 %.

« La technologie LFAM n’est pas seulement un nouvel outil, c’est une approche de fabrication transformatrice, et le système LSAM de Thermwood est à la pointe des capacités additives à l’échelle de la production. Que vous produisiez des outils aérospatiaux, des modèles de fonderie ou des structures personnalisées, le LSAM offre la vitesse, la précision et la flexibilité nécessaires pour remodeler fondamentalement votre flux de travail de fabrication. À mesure que les matériaux, l’automatisation et les logiciels évoluent, la technologie LFAM ne fera que gagner en performances, et Thermwood s’engage à repousser ces limites. La technologie LFAM n’est plus une technologie d’avenir, c’est un outil de production actuel. L’avenir de la technologie LFAM ne réside pas seulement dans la fabrication de pièces plus grandes, mais aussi dans la mise en place de systèmes plus intelligents », conclut Vaal.

En fin de compte, il est important de garder à l’esprit que le rendement de production et l’intégration des flux de travail peuvent être considérés comme bons lorsque les mesures de performance quantifiables correspondent aux objectifs de production et que le système fonctionne efficacement dans le cadre d’un flux de travail intégré de bout en bout.

Ce contenu a été créé en collaboration avec Thermwood. Pour en savoir plus, consultez les actualités sur Thermwood.

Avertissement :

Afin de garantir une discussion équitable et ciblée, les autres technologies ne sont pas mentionnées ni comparées directement dans cet article.