Parmi la vaste gamme de matériaux d’impression 3D pouvant être utilisés pour les dispositifs médicaux, les résines ont souvent été exploitées et considérées comme des matériaux de choix pour les applications dentaires. Il s’agissait déjà d’une victoire pour les fournisseurs de technologie quand on sait qu’en raison du coût élevé de la technologie, celle-ci n’était accessible qu’aux centres médicaux et aux fabricants d’appareils les plus importants et les mieux dotés en ressources. Le fait est que le prix abordable et l’accessibilité des imprimantes 3D se sont accompagnés d’une demande pour une variété de matériaux biocompatibles spécifiquement conçus et destinés à des usages variés.

Pour rappel, la biocompatibilité est un terme générique désignant les matériaux spécifiquement conçus pour interagir avec les tissus vivants sans provoquer de réaction immunologique.

Le défi réside ici dans la capacité à mettre en évidence ces diverses utilisations prévues, leurs certifications de biocompatibilité, la technique de post-traitement ou les défis potentiels qui peuvent survenir lors de leur utilisation afin que les professionnels de la santé puissent prendre une décision informée et sûre concernant la sélection des matériaux. C’est ce que cet article vise à aborder.

La majorité des résines d’impression 3D ont été spécifiquement conçues pour les applications dentaires. Cela s’explique par le fait que lorsque vous concevez un nouveau matériau d’impression 3D médical, il y a toujours une application liée à ce matériau. En ce qui concerne les matériaux dentaires, il existe environ 20 applications qui sont assez bien documentées. Lorsque l’on conçoit un nouveau matériau, on sait donc clairement ce qu’il faut développer. Toutes ces informations sont nécessaires lors de l’enregistrement d’un nouveau matériau. Si vous développez un matériau pour le secteur médical, vous ne pouvez pas vous contenter de concevoir un matériau adapté à toutes les applications, car il est impossible de l’enregistrer et d’obtenir l’approbation de la FDA ou de la CE. De même, en dentisterie, il faut développer un matériau spécifique pour chaque application. Mais il existe bien d’autres applications dont le développement nécessiterait un investissement important. En outre, toutes les pièces utilisées en dentisterie s’intègrent facilement dans le volume de construction de la plupart des imprimantes 3D résine, ce qui rend l’impression 3D résine idéale pour la dentisterie numérique.

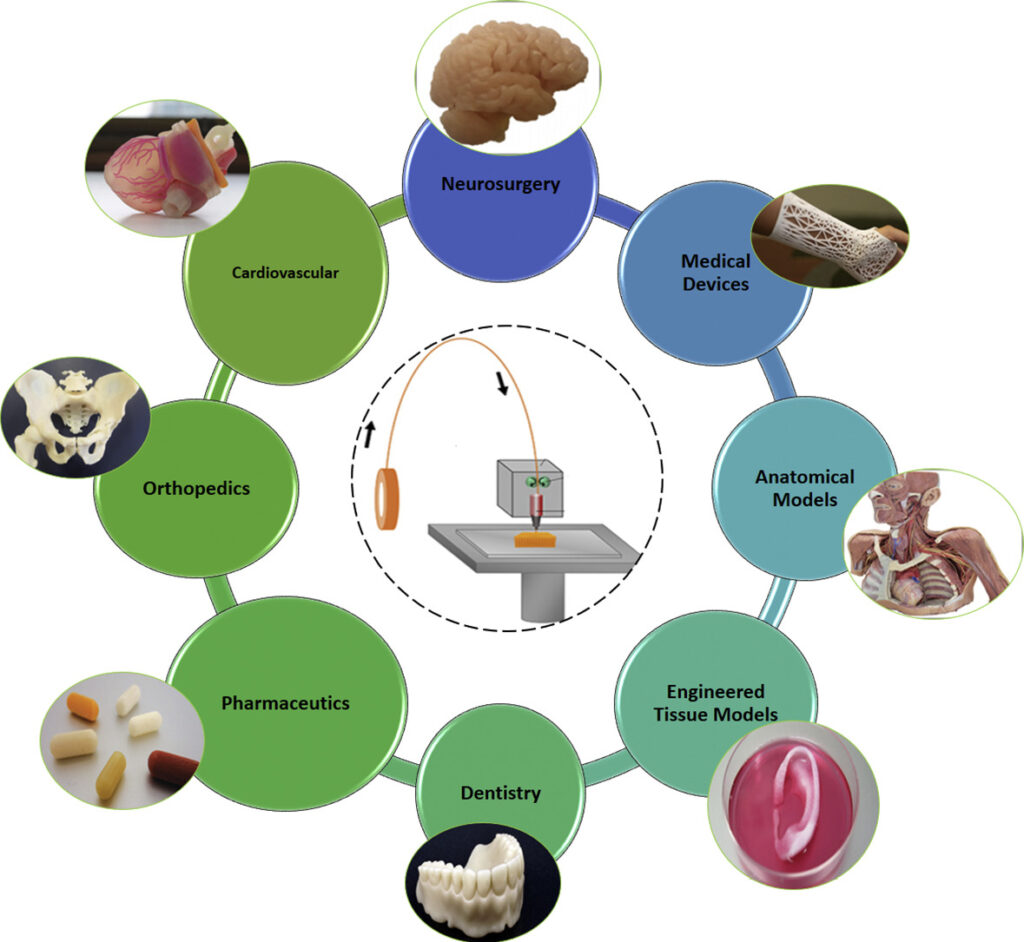

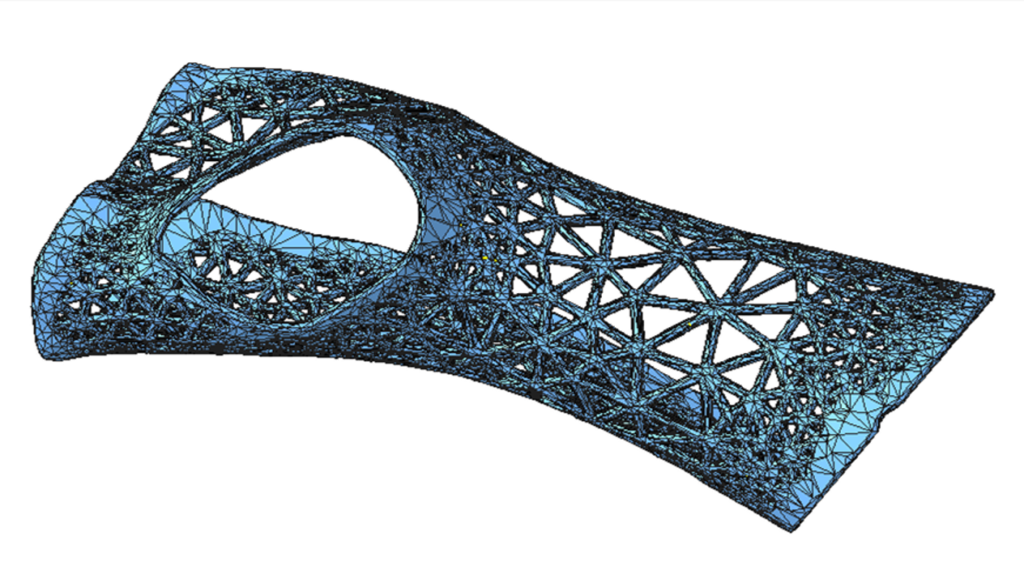

En fin de compte, ces matériaux dentaires – ou leur formulation – sont étudiés pour d’autres utilisations médicales ou des applications médicales spécifiques. L’impression 3D résine peut être bénéfique pour les applications qui nécessitent une personnalisation spécifique au patient. Parmi les autres applications médicales actuellement à l’étude, on peut citer les exoprothèses orthopédiques, les guides chirurgicaux, les prothèses auditives, les lentilles de contact, les lentilles intraoculaires, les instruments chirurgicaux spécialisés, les modèles médicaux ou même les implants.

La question est de savoir si l’impression 3D résine peut être utilisée pour produire des pièces à usage final pour ces applications. Eh bien, presque toutes ces applications peuvent nécessiter des matériaux pour des pièces d’utilisation finale. Dans certains cas, comme celui des prothèses auditives, il est possible d’obtenir des pièces à usage final en utilisant des matériaux photopolymères et la technologie de photopolymérisation (VAT). ACS Custom, par exemple, un fabricant de protections auditives personnalisées, d’écouteurs intra-auriculaires et d’autres dispositifs de communication, a quadruplé sa production de protections auditives personnalisées il y a trois ans en utilisant des technologies d’impression 3D à base de résine et un matériau photopolymère spécifique.

Par ailleurs, il est essentiel de garder à l’esprit que le choix d’un matériau pour des applications médicales est directement lié à la sélection de l’imprimante 3D et aux exigences à satisfaire dans une application donnée. Il s’avère qu’en fonction de leur finalité, les applications médicales peuvent nécessiter des matériaux souples, des matériaux rigides ou des matériaux multiples.

Quels types de matériaux pour quelles applications ?

La majorité des matériaux étant rigides, l’impression 3D s’avère être le candidat idéal pour la production d’os humains. Selon une recherche, l’option la plus courante reste l’acrylonitrile butadiène styrène (ABS) traité par impression 3D FDM, mais des poudres de plâtre et d’hydroquinone ont également été utilisées par la technologie de jet de liant (Binder Jetting), ainsi qu’un mélange de polyamide et de billes de verre par SLS. Les matériaux rigides peuvent également être adéquats dans le contexte de la planification pré-procédurale, afin d’aider les chirurgiens à mieux se préparer pour la salle d’opération.

En ce qui concerne les matériaux flexibles, on apprend que la combinaison de l’impression 3D SLA avec des matériaux résine pourrait permettre la production de cœurs flexibles en uréthane, adaptés aux pratiques de découpe et de suture sans post-traitement. Que l’on utilise l’impression 3D SLA ou Polyjet (avec un matériau de type caoutchouc pouvant être mélangé à un photopolymère rigide pour contrôler la flexibilité d’une structure donnée), l’objectif final est souvent de créer une pièce aussi réaliste que possible, afin d’évaluer un dispositif chirurgical.

Quant aux matériaux multiples, ils peuvent être combinés pour créer un fantôme adéquat. Pour certains chercheurs, les composites multimatériaux devraient constituer un domaine d’intérêt clé dans les applications médicales de l’impression 3D, car aucun des matériaux actuellement disponibles ne peut imiter les tissus élastiques et biologiques.

Quels que soient les matériaux utilisés, la biocompatibilité reste une préoccupation majeure pour les fabricants de dispositifs médicaux.

Évaluation des exigences en matière de biocompatibilité et de stérilisation dans les applications d’impression 3D en résine

Si un matériau est destiné à être utilisé en contact avec la peau pendant 24 heures par exemple, ce matériau doit être certifié comme restant chimiquement stable et ne provoquant pas de réaction immunologique pendant cette durée. Cela semble évident en théorie.

En pratique, les exigences en matière de biocompatibilité ou de stérilisation varient en fonction de l’utilisation prévue. La biocompatibilité est mesurée sur des pièces dont le processus de fabrication est spécifique (imprimante 3D, lavage et post-polymérisation). Cela signifie que les matériaux biocompatibles doivent être testés et certifiés en fonction des propriétés annoncées par le fabricant. Lors de la production en série, il est important que le processus du fabricant soit suivi à la lettre pour produire des pièces finales biocompatibles.

Néanmoins, les professionnels de la santé doivent être conscients du fait que, parfois, les résines sont largement commercialisées par les fabricants comme étant biocompatibles, mais qu’elles sont fournies avec peu ou pas de détails sur les utilisations spécifiques prévues ou sur les certifications correspondantes. Par conséquent, pour atteindre la biocompatibilité, ils doivent s’assurer que les meilleures pratiques sont utilisées tout au long du processus en mettant en œuvre un système de validation et de contrôle.

Au niveau de la fabrication, les instructions spécifiques du fabricant doivent être suivies à la lettre pour que le matériau soit conforme aux exigences de chaque application. Un matériel spécifique doit être validé, en combinaison avec ses instructions de post-traitement pour les résines médicales, par exemple.

Autre exemple : les dispositifs implantables sont très difficiles à développer et à certifier pour cet usage car ils sont en contact permanent avec le corps humain et le sang. Cette situation est différente de celle d’un guide chirurgical qui est utilisé à court terme dans une plaie (toujours en contact avec le sang) pour réaliser une coupe osseuse précise. Les pièces en contact avec la peau ou les modèles médicaux qui ne sont utilisés qu’à des fins d’inspection ou de pratique sont plus faciles à fabriquer. En ce qui concerne les spécifications des matériaux, il reste des progrès à faire pour imiter les polymères thermoplastiques médicaux tels que le PEEK et le PA. Ces thermoplastiques ont une longue expérience des applications médicales. Lorsque des résines présentant ce type de propriétés pourront être imprimées et validées dans le cadre d’études cliniques pour des applications à long terme, on pourrait légitimement parler d’une nouvelle ère pour l’impression 3D médicale.

En réalité, pour de nombreuses applications, il n’existe pas encore de résines imprimables en 3D. En revanche, il existe des métaux imprimés en 3D (titane) ou des thermoplastiques SLS/FDM pour certaines applications. Si un matériau “numérique” alternatif est déjà disponible pour une telle application, le processus d’enregistrement est beaucoup plus court. Pour les autres applications, les développeurs de résine et les professionnels de la santé doivent travailler en étroite collaboration sur chaque application afin d’étudier la faisabilité de la numérisation de ces processus et de l’utilisation de pièces en résine imprimées en 3D.

Cet article a initialement été publié dans le numéro de Mars/Avril de 3D ADEPT Mag.

Auteurs et contributeurs

Cet article a été rédigé avec la contribution de Liqcreate, une entreprise qui développe des photopolymères pour les technologies SLA et DLP. Leurs polymères haut de gamme conviennent à un large éventail d’industries, notamment le prototypage, l’industrie, le divertissement, les biens de consommation, la santé et l’automobile. Dans un précédent article, 3D ADEPT Media a collaboré avec Liqcreate pour faire la lumière sur les différentes formes de toxicité et les solutions explorées pour la réduire dans l’impression 3D résine.

D’autres contributions incluent une étude sur les « Résines d’impression 3D biocompatibles pour les applications médicales » et une autre sur les « Matériaux d’impression 3D et leur utilisation dans l’enseignement médical ».