L’ABS est peut-être l’un des matériaux d’impression 3D les plus populaires dans le secteur de la fabrication, mais on dit aussi qu’il est l’un des plus difficiles à imprimer sur une imprimante 3D de bureau. Cela s’explique par la capacité du matériau à se rétracter, se déformer, se courber ou se fissurer sans conditions appropriées. Pourtant, ce matériau de qualité technique peut être poncé, fini, peint et utilisé dans des applications réelles pour des composants d’utilisation finale, ce qui en fait un matériau de choix pour plusieurs industries et applications, des outils de fabrication aux pièces de production.

Dans le but d’améliorer la production avec ce matériau, le fabricant d’imprimantes 3D MakerBot a développé une solution qui vise à rationaliser les étapes du flux de travail et à réduire le besoin d’équipements et de coûts supplémentaires. Comme observé avec presque toutes les solutions que la société de Stratasys a dévoilées depuis le début de l’année, cette nouvelle solution, MakerBot RapidRinse™, a été conçue pour les imprimantes 3D METHOD X® et METHOD X Carbon Fiber.

La MakerBot RapidRinse™

RapidRinse est un matériau de support en attente de brevet, à dissolution rapide, conçu pour supprimer les tâches de post-traitement fastidieuses et coûteuses. La société explique que la solution se dissout facilement dans l’eau chaude du robinet et ne nécessite pas de produits chimiques caustiques comme c’est souvent le cas avec certains matériaux de support solubles – laissant derrière elle un résidu minimal. MakerBot affirme qu’en l’absence de solvants, les ingénieurs n’ont plus besoin d’acheter des équipements de post-traitement supplémentaires.

Le matériau de support donnerait des résultats exceptionnels s’il est associé à l’ABS-R, une nouvelle formulation d’ABS qui permet d’obtenir “une fiabilité et des performances d’impression supérieures pour des pièces imprimées en 3D en ABS” cohérentes et reproductibles.

En outre, du point de vue de la fabrication, rappelons qu’avec une chambre chauffée fabriquée à partir d’une technologie brevetée VECT™ (Variable Environmental Controlled Temperature) 110, les utilisateurs de la METHOD X qui décident de tirer parti de RapidRinse dans le cadre de leur production, pourraient obtenir des pièces en ABS de ±0,2 mm (±0,007 pouce). L’équipe de MakerBot a déjà été en mesure d’atteindre ces résultats en interne après avoir testé certaines géométries.

Tests supplémentaires chez 3D ADEPT Media

Exercice réalisé par Martial Y. de 3D ADEPT Media.

Nous pouvons maintenant témoigner de ces résultats car MakerBot nous a invités à essayer par nous-mêmes le nouveau RapidRinse pour ABS.

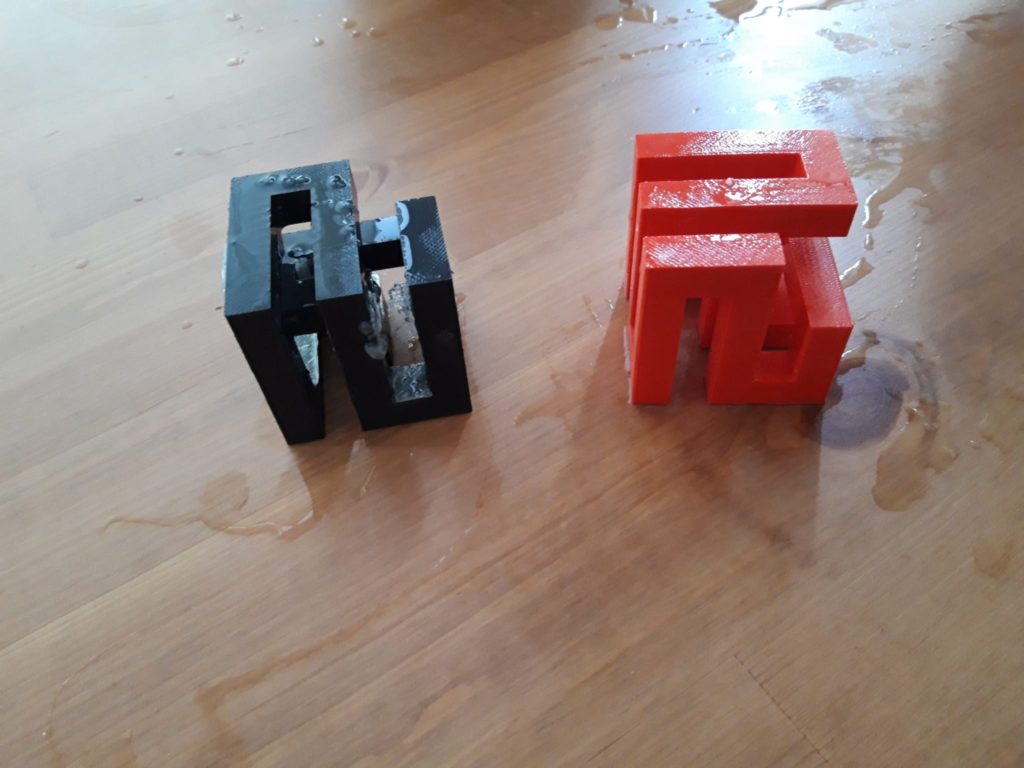

Nous avons trempé chacune des pièces imprimées en 3D que nous avons reçues du fabricant dans deux larges bols contenant l’eau chaude courante afin de les laver.

Après avoir déposé l’ABS-R (pièce rouge) et le RapidRinse dans un récipient et l’impression PLA (noir) – PVA dans un autre, nous avons réalisé après environ 1h30 que le matériau RapidRinse était en grande partie dissous par rapport au PVA qui est resté inchangé.

Etape 2

Etape 1

La fin des tests révèle que l’épaisseur des colonnes du labyrinthe est à ffl 0,2 mm près – ce qui correspond exactement à ce que MakerBot a annoncé suite aux tests effectués dans son usine.

Avec la capacité d’imprimer aujourd’hui des polymères, des composites et des métaux, la MakerBot METHOD X intègre des fonctions de contrôle environnemental qui permettent à ses matériaux de qualité technique de respecter les normes requises dans les industries manufacturières. Sans oublier que sa plateforme d’extrusion modulaire 6 en 1 facilite le changement entre les groupes de matériaux, et empêche la contamination croisée ainsi que la dégradation rapide de l’extrudeuse.

Enfin, nous sommes très loin de la capacité de MakerBot à imprimer du véritable ABS avec des supports solubles SR-30. Avec la solution RapidRinse combinée à l’ABS-R, le fabricant va un peu plus loin, en dévoilant les capacités d’une chambre chauffée à fournir des pièces sans déformation ni fissure, et surtout, des pièces conformes aux normes de sécurité de l’industrie.

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram ! Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com