Une fois qu’une pièce de machine métallique est imprimée, elle nécessite une finition supplémentaire et doit être mesurée pour s’assurer qu’elle respecte les tolérances critiques. En d’autres termes, chaque aspect de la pièce doit être à la bonne taille. Actuellement, cela implique de sortir la pièce de l’équipement de fabrication concerné, de la mesurer, puis de la remettre dans l’équipement de fabrication pour procéder à de modestes ajustements.

Pour résoudre ce problème, des chercheurs de l’université d’État de Caroline du Nord ont mis au point une technique qui permet aux personnes qui fabriquent des pièces de machines métalliques à l’aide des technologies d’impression 3D d’effectuer un contrôle de qualité automatisé des pièces fabriquées au cours du processus de finition. Cette technique permet aux utilisateurs d’identifier les défauts potentiels sans avoir à retirer les pièces de l’équipement de fabrication, ce qui rend le temps de production plus efficace.

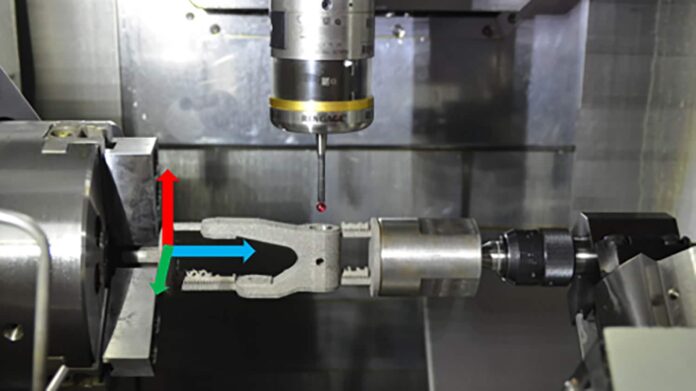

Plus précisément, les chercheurs ont intégré des technologies d’impression 3D, d’usinage automatisé, de numérisation laser et de mesure tactile, ainsi que des logiciels connexes, afin de créer un système largement automatisé qui produit des pièces de machines métalliques répondant à des tolérances critiques.

Comment cela fonctionne-t-il ?

Lorsque les utilisateurs finaux ont besoin d’une pièce spécifique, ils téléchargent un fichier logiciel contenant les mesures de la pièce souhaitée. Une imprimante 3D utilise ce fichier pour imprimer la pièce, qui comprend des structures de support métalliques. Les utilisateurs prennent ensuite la pièce imprimée et la montent dans un dispositif de finition à l’aide de la structure de support. À ce stade, des lasers scannent la pièce montée pour en déterminer les dimensions. Un logiciel utilise ensuite ces dimensions et les tolérances critiques souhaitées pour guider le dispositif de finition, qui polit efficacement toutes les irrégularités de la pièce. Au cours de ce processus, le dispositif de finition manipule l’orientation de la pièce imprimée de manière à ce qu’elle puisse être mesurée par un palpeur robotique tactile qui s’assure que les dimensions de la pièce sont conformes aux paramètres nécessaires.

Pour tester les performances de la nouvelle approche, les chercheurs ont fabriqué une pièce de machine à l’aide de techniques d’impression 3D et de finition conventionnelles, puis ont fabriqué la même pièce à l’aide de leur nouveau procédé.

“Nous avons pu terminer la pièce en 200 minutes en utilisant les techniques conventionnelles ; nous avons pu terminer la même pièce en 133 minutes en utilisant notre nouvelle technique“, explique Brandon McConnell, co-auteur correspondant d’un article sur les travaux. “Selon la situation, gagner 67 minutes peut être extrêmement important. Le temps, c’est de l’argent dans la plupart des contextes professionnels. Et dans les contextes d’intervention d’urgence, par exemple, cela pourrait faire la différence entre la vie et la mort“.

Les chercheurs précisent que leurs travaux portent sur l’impression et la finition de pièces de machines comportant des cercles ou des cylindres, comme les pistons. Toutefois, l’approche pourrait être adaptée à des pièces de machines présentant d’autres caractéristiques.

“Tout le matériel que nous avons utilisé dans cette technique est disponible dans le commerce, et nous décrivons clairement le logiciel nécessaire dans l’article – nous pensons donc que cette nouvelle approche pourrait être adoptée et mise en œuvre presque immédiatement“, déclare McConnell. Nous pensons donc que cette nouvelle approche pourrait être adoptée et mise en œuvre presque immédiatement“, ajoute M. McConnell. “Et nous sommes tout à fait disposés à travailler avec des partenaires intéressés par l’utilisation de cette technique dans le cadre de leurs activités“.

Ce travail a été réalisé avec le soutien du Bureau de recherche de l’armée américaine, sous le numéro de subvention W911NF1910055.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !