L’autodétection permet de surveiller les structures critiques dans divers secteurs, notamment l’aérospatiale, la construction et les soins de santé.

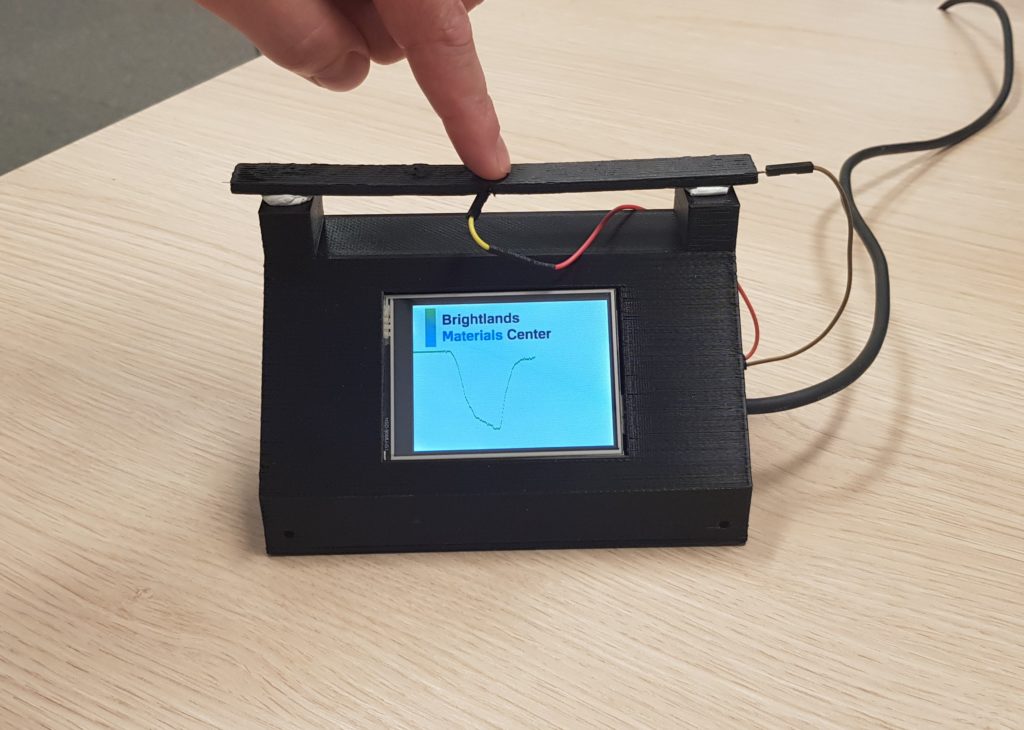

Le Brightlands Materials Center, un centre de recherche néerlandais, a récemment exploité l’impression 3D à fibre continue d’Anisoprint pour produire des pièces composites dotées d’une fonctionnalité d’autodétection.

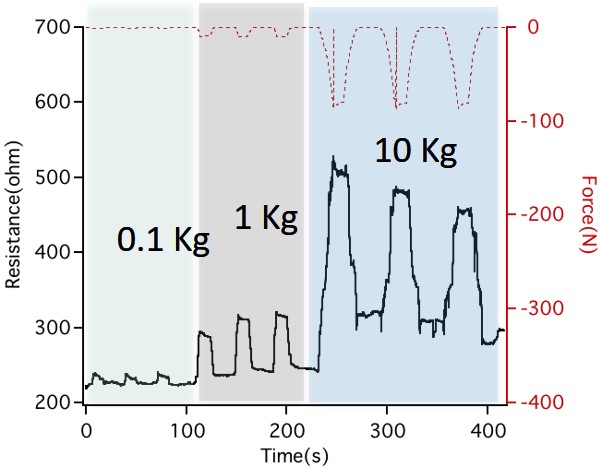

Un matériau doté d’une telle fonctionnalité peut déterminer son propre état, puisqu’il est utilisé comme capteur. Les composites à matrice polymère, par exemple, qui contiennent des fibres de carbone continues, sont un type de matériaux qui ont des capacités d’auto-détection basées sur des changements mesurables de la résistance électrique des fibres continues. De tels produits révèlent leur importance lorsqu’ils sont utilisés pour la surveillance de la santé structurelle dans les avions ou les parties critiques de constructions comme les ponts.

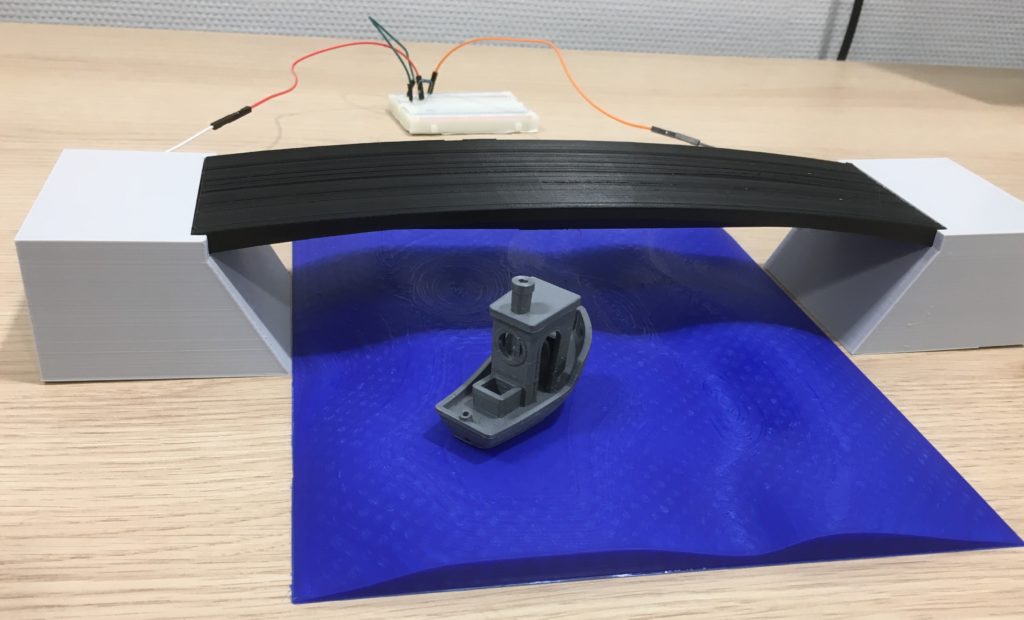

Poutre de flexion auto-détectrice anisotrope

Dans le secteur des soins de santé, par exemple, des orthèses ou des prothèses autodétectrices imprimées en 3D peuvent être utilisées comme outil de diagnostic pour guider les patients et fournir des informations précieuses aux médecins, concernant la répartition du stress et les schémas de mouvement.

D’autre part, pendant une période d’essai dans l’aérospatiale, la pièce imprimée en 3D autodétectée enregistre la dynamique et les forces réelles qu’un produit doit supporter. Cela permet aux concepteurs et aux ingénieurs de mieux comprendre les exigences auxquelles les pièces imprimées en 3D devront répondre.

Habituellement, les matériaux auto-détecteurs sont fabriqués selon les techniques traditionnelles de fabrication des composites, c’est-à-dire le processus complexe en plusieurs étapes réalisé par l’équipement spécial. Dans ce cas spécifique, le Brightlands Materials Center combine l’auto-détection de la fibre continue avec la fabrication des composites par fabrication additive pour la rendre plus efficace.

L’impression 3D à fibre continue Anisoprint permet à l’utilisateur de choisir n’importe quel plastique ayant une température de traitement allant jusqu’à 270°С comme matériau de matrice. Le fabricant russe d’imprimantes 3D de bureau continue d’explorer divers partenariats avec des entreprises pour renforcer sa technologie. Le dernier en date de la liste a été réalisé avec le producteur de matériaux Polymaker.

Dans cette collaboration avec le centre de recherche néerlandais, l’imprimante 3D composite Anisoprint Composer A4 a été mise à profit, car elle permet de choisir n’importe quel polymère thermoplastique comme matrice, sans parler de la liberté de disposition des fibres de carbone. Ce qui rend cette technologie de FA exceptionnelle est le fait qu’elle permet un positionnement et une orientation précis des fibres de carbone.

« Les fibres de carbone sont placées à des endroits choisis à l’intérieur du produit qui font partie intégrante de la structure. Cela signifie que les “capteurs” de fibres de carbone sont placés là où ils sont nécessaires, et que plusieurs fibres peuvent former une série de capteurs dans toute la pièce. C’est crucial pour la détection, car la fibre de carbone doit sortir de la pièce pour pouvoir établir des connexions avec le matériel électronique de surveillance », explique Anisoprint.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !