Malgré l’annulation de certains événements en raison de la pandémie de coronavirus, certaines entreprises n’ont pas pu présenter correctement leur(s) nouveau(x) produit(s) et/ou service(s).

Néanmoins, une autre entreprise qui a décidé de s’en tenir à ses plans, est 9T Labs, une start-up basée en Suisse dont la mission est d’automatiser et de numériser la fabrication de composites à l’échelle. Fondée en 2018, cette équipe maîtrise les complexités des matériaux anisotropes et connaît bien le processus manuel de fabrication des composites en carbone.

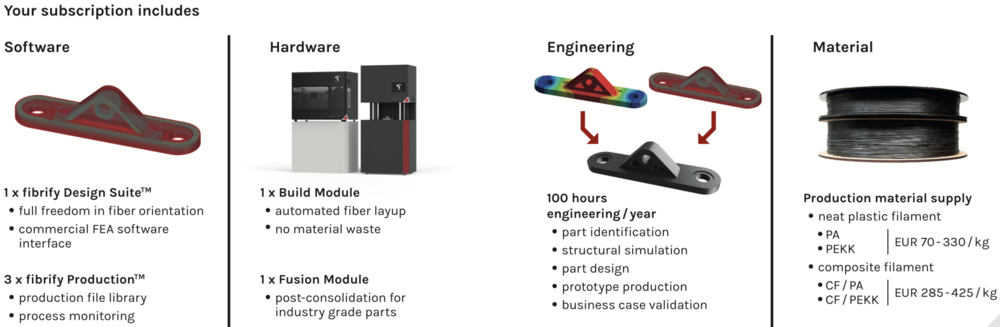

C’est dans cette optique qu’ils ont développé Red Series™, une solution tout-en-un qui comprend un logiciel avancé, un équipement de fabrication additive, ainsi qu’un service d’ingénierie.

Le but ultime de cette solution de fabrication est de permettre aux fabricants de réaliser les bonnes applications avec les matériaux composites & la FA.

Pour atteindre cet objectif, l’équipe d’innovateurs a répondu à une seule question : « Que faut-il pour rendre plus accessible la structure composite en fibres porteuses de charge ? »

Bien que leurs propriétés en fassent un matériau très attrayant, il convient de noter que, selon l’entreprise, « les coûts comparativement élevés associés aux pièces composites en fibre de carbone par rapport à ses concurrents en aluminium ou en acier, restent un facteur contraignant ».

Tirer parti des outils numériques et des matériaux anisotropes

Tout d’abord, la production d’une pièce composite commence par un textile technique qui intègre un volume de fibres constant. Pour cette raison, l’ingénieur ne pourra pas exploiter de manière optimale la liberté de conception que permet la FA, ce qui se traduit par une efficacité moindre dans plusieurs applications. En fait, l’entreprise observe des impacts négatifs tant sur l’empreinte environnementale que sur la structure des coûts.

Pour y remédier, la solution consiste à n’allouer les fibres que là où elles sont nécessaires.

« Actuellement, nous nous concentrons sur deux polymères, le PA12 et le PEKK. Pour garantir la plus grande uniformité des fibres, nous fournissons des filaments CF/PA12 et CF/PEKK qui sont utilisés pour construire la pièce.

Si le matériau est essentiel pour la transformabilité et la fonction finale des pièces, le composant logiciel de toute la chaîne de valeur joue un rôle crucial pour permettre la conception optimale des pièces », a déclaré l’entreprise sur son site web.

De plus, les outils de simulation FEA (Finite Element Analysis) tels que fibrify™ Design Suite et ANSYS’ Composite PrepPost (ACP) permettent de faire ressortir des conceptions optimales de fibres, sans compter que l’utilisateur peut facilement se connecter à l’équipement de 9T Labs, démarrer la production et surveiller le processus via l’outil de production fibrify™.

En ce qui concerne les imprimantes 3D, les technologies basées sur le FDM/FFF restent le candidat idéal pour réaliser des structures renforcées de fibres continues. Toutefois, au stade du post-traitement, les opérateurs devront appliquer la pression et la température dans le module de fusion de 9T Labs. Selon l’entreprise, la solution aurait prouvé son efficacité lors du travail avec des matériaux thermoplastiques.

L’équipe basée en Suisse semble avoir pensé à tous les grands angles de la production de matériaux composites. Aujourd’hui, cette solution de fabrication est disponible sur abonnement. Nous sommes impatients de voir quelles applications les opérateurs vont explorer avec cette solution tout-en-un.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !