Avec plus de 400 exposants, plus de 200 conférenciers, dont 125 heures de formation dispensées par des présentateurs de premier plan, et plus de 100 000 participants, le salon RAPID + TCT de cette année était un événement très attendu. La Californie étant le plus grand producteur manufacturier des États-Unis, une multitude de petites entreprises de la côte ouest, d’étudiants, de scientifiques, d’innovateurs, de fabricants et de passionnés d’impression 3D se sont retrouvés dans la Cité des Anges pour s’informer sur les dernières technologies dans le domaine de la fabrication additive.

Des groupes familiers comme Women in 3D Printing, Stratasys et 3D Printing Nerd ont tous organisé des sessions de karaoké et des happy hours sur les toits après les premières nuits de la conférence. La présence des fabricants asiatiques a également augmenté de façon notable, compte tenu de la proximité des pays de l’Est pour l’exportation à l’étranger. En outre, l’influence d’Hollywood et de l’industrie cinématographique était bien présente, avec une variété de stands et de vitrines présentant des accessoires de cinéma, des figurines et des impressions grandeur nature de références reconnaissables de la culture pop américaine dans les halls de la conférence.

Des imprimantes 3D de bureau plus rapides, plus intelligentes et plus abordables

Il y a dix ans, lorsque Netflix a lancé le documentaire sur l’impression 3D “Print the Legend“, les imprimantes 3D de bureau n’étaient considérées que comme un moyen peu coûteux de produire des prototypes en plastique. En 2024, nous assistons à l’émergence d’un grand nombre d’entreprises d’impression 3D de bureau qui fabriquent des produits de qualité pour les amateurs occasionnels jusqu’aux entreprises de conception et d’ingénierie du Fortune 500, avec des machines de plus en plus rapides, silencieuses et abordables, ainsi qu’une plus grande sélection de matériaux.

Des entreprises comme Bambu ont gagné du terrain à travers le monde. en particulier sur le marché des fabricants et des consommateurs. Cette année, Bambu et une variété d’autres marques centrées sur la fabrication avaient une grande présence dans des zones très fréquentées pour répondre aux masses présentes.

Creality, UltiMaker, Raise3D, et bien d’autres OEM d’impression 3D FDM (FFF) ont tous fait bourdonner leurs têtes d’imprimantes dans des stands montrant à quel point les systèmes d’asservissement, la science des matériaux et les processus d’impression sont extrêmement rapides, efficaces et précis pour une faible barrière à l’entrée de l’investissement en capital pour la plupart d’entre eux. De même, de nombreuses entreprises de matériaux polymères présentaient leurs différents types et qualités de bobines et de poudres pour l’impression 3D.

Avec les entreprises d’impression 3D créatrices d’économies d’échelle, il y a une augmentation notable des écoles secondaires, des collèges et des universités qui adoptent la technologie de fabrication additive dans leur programme d’études pour l’ingénierie mécanique, la conception CAO et d’autres domaines d’études centrés sur la fabrication. Il est formidable de voir de plus en plus d’étudiants et d’enseignants participer à RAPID par rapport aux années passées.

Découvrir plus sur le sujet : « Le déclin et l’essor de l’impression 3D de bureau » (édition de janvier/février de 3D ADEPT Mag, PP 12-15)

Fabrication additive en volume (Colibrium)

Sous son nouveau nom, Colibrium Additive (une société de GE Aviation) s’est fait connaître pour la première fois au salon de cette année. Shaun Wootton a dirigé le changement de nom après des recherches approfondies et des études de consommation : « Si la marque est la même, nous restons le perturbateur que nous avons toujours été dans cet espace. Nous sommes des éducateurs, nous rendons service aux universités et aux établissements d’enseignement et nous continuons à perturber le secteur. Les principes fondamentaux restent les mêmes : nos liens avec l’aviation, les avancées dans le domaine des systèmes de FA métal et notre rôle d’éducateur pour les générations futures ».

Wootton a ensuite expliqué que “Collaboration et équilibre” était l’inspiration derrière cette marque universelle qui a été choisie après.

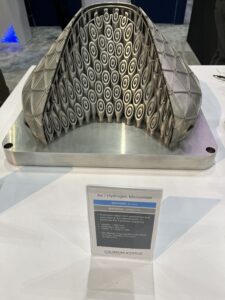

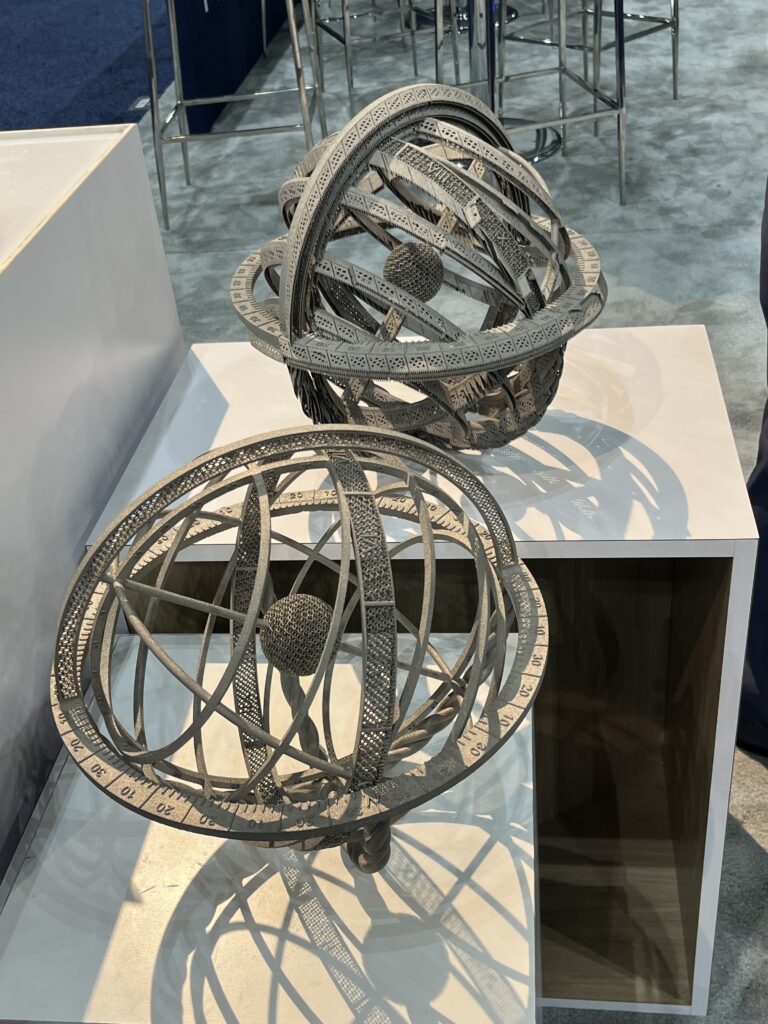

Collibrium a exposé un certain nombre de pièces (voir ci-dessus) pour présenter sa technologie PointMelt, qui permet des impressions sans support, élimine le besoin d’un lieu de construction et trace les couches avec des points au lieu des lignes de couche traditionnelles. Pour le contrôle du processus de fusion par faisceau d’électrons (EBM), cela signifie une multitude d’améliorations en matière de contrôle de la qualité, de possibilités de conception, de rentabilité, etc. « Avec notre nouvelle technologie, nous pouvons manipuler la taille de la poudre, la puissance du laser, l’épaisseur de la couche, le remplissage et d’autres paramètres pour obtenir une impression plus efficace et un tirage moins coûteux », explique Dan Frydryk, responsable de l’ingénierie, qui ajoute : « En ajustant simplement la taille de la couche, nous pouvons obtenir des résultats d’impression très détaillés en réglant simplement certains aspects de l’aspect de la pièce ».

Les sphères (présentées ci-dessus) ne sont qu’un petit exemple des améliorations apportées à la vitesse et à la qualité d’impression au cours des dernières années. Aujourd’hui, avec PointMelt, le besoin de soutien est bien moindre qu’auparavant. Colibrium a également présenté cette année ses pièces de qualité médicale et certifiées pour l’aérospatiale (voir ci-contre).

Expansion continue des matériaux (Lithoz)

L’impression 3D de céramiques était autrefois une idée lointaine, mais elle est aujourd’hui en train de se concrétiser dans la communauté de fabrication additive grâce aux progrès réalisés dans la technologie des équipements et des matériaux.

Au départ, la FA n’était utilisée qu’avec des matériaux polymères bon marché tels que le PLA, l’ABS et l’ASA. Au fur et à mesure de l’adoption de la technologie, l’impression 3D de métaux est apparue avec les technologies de frittage laser et de lit de poudre. Le prochain pas de géant dans la science des matériaux avec l’impression 3D se situe probablement dans le domaine de la fabrication additive de composants céramiques de haute qualité.

Norbert Gall de Lithoz explique : « La céramique est la prochaine étape de la révolution de la fabrication additive. Elle offre un immense contrôle dans des conditions extrêmement chaudes et froides, tout en maintenant la résolution des pièces et des caractéristiques fines pour une variété d’applications et de tailles de composants ».

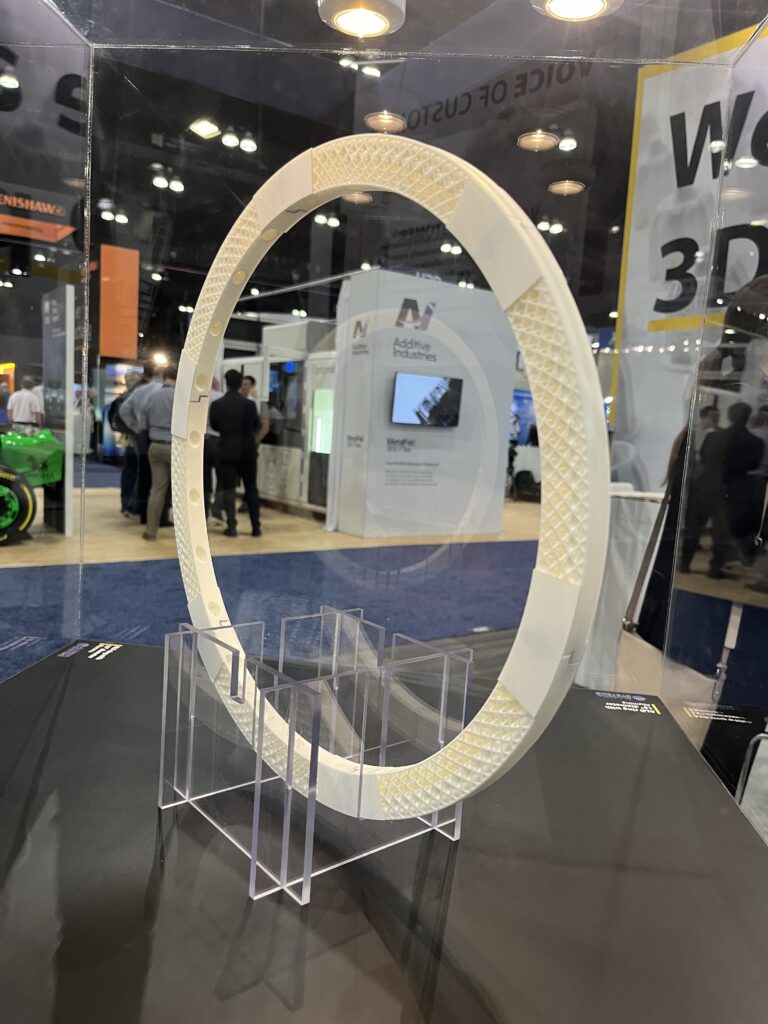

Lithoz a présenté une très grande pièce circulaire (voir ci-dessous) qui a été imprimée en une seule fois.

« Nous continuons à repousser les limites de ce qu’il est possible de faire avec l’impression 3D céramique, et nous sommes parmi les seuls sur le marché à le faire aujourd’hui », explique Gall. « En plus de supporter des températures extrêmes, notre composition chimique en céramique permet également une résistance extrême à la corrosion contre une variété de produits chimiques agressifs qu’un composant donné peut rencontrer dans le monde réel. »

L’une des petites pièces les plus impressionnantes présentées a été exposée vers la fin de mon entretien avec Gall, et le moins que l’on puisse dire, c’est qu’elle a attiré l’attention. Ces composants témoignent de l’étendue et de la profondeur des capacités d’impression de l’entreprise, ainsi que de son portefeuille d’applications, qui va des dispositifs médicaux à l’intérieur du corps humain à l’aérospatiale, en passant par l’emballage des produits de consommation, et bien plus encore.

Qualité / Traçabilité (Phase3D)

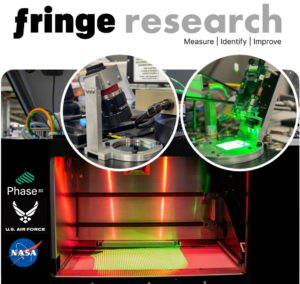

Même s’il est passionnant de voir la communauté de la fabrication additive grandir et mûrir, il y a encore beaucoup de pièces mobiles à prendre en compte, en particulier en ce qui concerne le contrôle de la qualité et la traçabilité des pièces. Avec l’annonce récente liée au projet « fringe research », Noah Mostow de Phase3D pense que la numérisation du contrôle de la qualité est la prochaine avancée logique pour amener la fabrication additive et la qualification des pièces à un niveau supérieur.

« Cette année, RAPID+TCT est entièrement consacré à la qualité. Notre système aide une variété de processus de lit de poudre en vérifiant la précision de chaque couche individuelle tout au long du processus d’impression. C’est un avantage considérable pour tout fabricant qui a besoin de qualifier ses pièces, mais aussi de produire des rapports détaillés sur l’ensemble du composant, couche par couche ». Phase3D a présenté son logiciel de prédiction de la porosité in situ pour la fabrication additive par fusion laser sur lit de poudre (LPBF).

Outre Phase3D, de nombreux fournisseurs de matériel et de logiciels étaient présents sur le salon et proposaient des solutions spécialisées pour l’assurance qualité et le contrôle qualité en particulier. Qu’il s’agisse de votre équipement de numérisation 3D, de métrologie et de mesure, ou d’outils numériques basés sur des logiciels pour automatiser le traitement et la qualification des pièces. Lumafield était un autre exposant de retour, présentant sa technologie de numérisation 3D par tomodensitométrie pour les chaussures et diverses applications athlétiques.

Une attention accrue pour les capacités de post-traitement

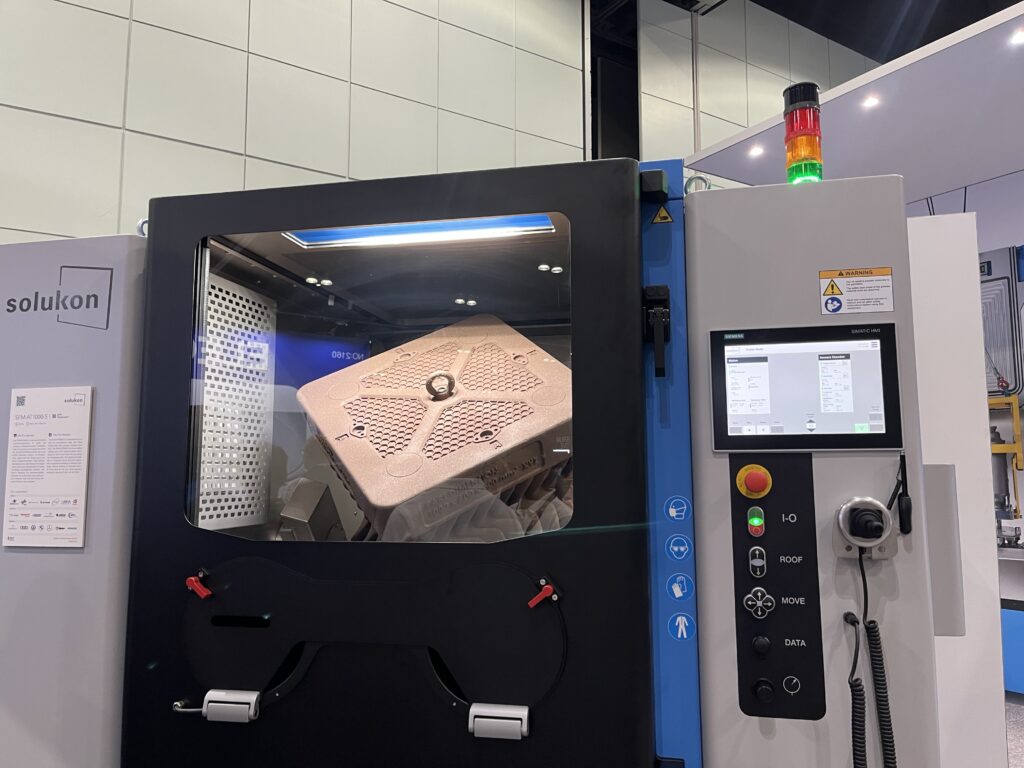

Si le rêve de la FA est de simplement charger un fichier CAO et d’appuyer sur le bouton, la réalité est qu’il y a souvent une intervention nécessaire de post-traitement et de traitement après impression qui est impliquée pour la majorité des impressions 3D. Des organisations comme Solukon s’attaquent justement à ce problème avec leurs systèmes de dépoudrage automatisés.

Marina Haugg de Solukon était présente sur le stand cette année pour présenter le SFM-AT1000-S, un système de dépoussiérage automatique grand format pour des pièces allant jusqu’à 1 000 mm et 800 kg. « Alors que beaucoup se concentrent sur les caractéristiques et les capacités des imprimantes 3D elles-mêmes, il est essentiel de ne pas oublier les opérations post-secondaires qui sont effectuées après l’impression », explique Haugg. « Nos systèmes sont destinés aux OEM et aux utilisateurs finaux dans un environnement de production à haut volume et qui cherchent à automatiser la façon dont ils manipulent les composants en métal (et en plastique) une fois qu’ils sont sortis du lit d’impression. »

Depuis 10 ans maintenant, ce fournisseur de solutions basé en Allemagne a conçu une variété de systèmes pour travailler avec des matériaux volumineux, complexes et souvent dangereux pour les industries qui exigent des composants imprimés en 3D extrêmement précis et exacts. Ces systèmes de qualité industrielle sont particulièrement adaptés au titane, aux alliages de nickel, à l’aluminium et à d’autres métaux réactifs.

La star du salon (nTop + Cobra Golf)

Les fers de golf imprimés en 3D à l’aide du logiciel nTop, en collaboration avec Cobra Golf, basé à San Diego, ont sans aucun doute été l’attraction la plus fréquentée et la démonstration la plus accrocheuse. Ryan Roach de Cobra a dirigé l’innovation de conception qui prend l’industrie du golf d’assaut grâce à l’aide du logiciel de conception et d’analyse de l’optimisation de la topologie basé sur l’IA de nTop.

Permettant une épaisseur de paroi variable, des canaux internes creux et une personnalisation complète, Roach a expliqué le processus de conception lors d’une présentation le deuxième jour du salon. Le logiciel IAO de nTop a été utilisé dans d’autres secteurs que le golf, notamment dans l’aérospatiale pour les échangeurs de chaleur et d’autres composants couramment imprimés en 3D pour les fusées, l’aviation et bien d’autres.

nTop a présenté ses clubs de golf aux côtés de Cobra Golf lors du salon RAPID de la manière la plus logique qui soit : en permettant aux participants de les mettre à l’épreuve lors d’une série de trois coups sur un simulateur de golf. En tant que golfeur passionné, je peux attester de la légèreté de ce club, ainsi que de la sensation d’amorti de la balle sur la face du club. Il semblait plus facile à balancer et manier que les clubs traditionnels en nickel ou en aluminium forcé que l’on trouve aujourd’hui sur le marché.

Outre le temps magnifique, les événements de célébration de l’industrie invitants chaque soir et les esprits perspicaces, le salon RAPID + TCT 2024 a été définitivement l’un de ceux dont on se souviendra. En l’espace d’une décennie, ce fut une véritable expérience de voir l’impression 3D passer d’une nouvelle méthodologie de prototypage rapide à une force à part entière dans l’économie de la fabrication industrielle à l’échelle mondiale. Même s’il y a encore beaucoup de progrès à faire entre les entreprises de matériel et de logiciels, nous sommes sûrs de voir des investissements continus et une attention accrue pour ce secteur en pleine croissance.

Dans 10 mois précisément, le salon RAPID se tiendra à Detroit, Motor City USA, avec des thèmes et des expositions centrés sur l’automobile. Nous sommes impatients d’assister à Formnext en novembre et au-delà, et nous vous donnons rendez-vous l’année prochaine en avril pour RAPID+TCT 2025.

Vous pouvez consulter d’autres annonces du salon ici.

Cet article a été écrit par Will Kruspe. Image de Une : RAPID+TCT 2024, Instagram.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !