Il y a trois ans, le 27 mars 2019, douze partenaires ont officiellement lancé le projet IDAM, un projet financé par le ministère fédéral allemand de l'éducation et de la recherche (BMBF) et dirigé par le groupe BMW, qui vise à promouvoir « l'industrialisation et la numérisation de la fabrication additive (FA) pour les processus de série automobile. » (En anglais, Industrialization and Digitization of Additive Manufacturing (AM) for Automotive Series Processes)

Dans le but de favoriser l'utilisation de l'impression 3D métal dans la production standard de voitures, les douze partenaires ont exploré plusieurs concepts innovants pour la génération automatisée de données de construction d'impression 3D.

L'année suivant le lancement, GKN Powder Metallurgy a partagé un premier retour d'expérience du projet où l'on a appris que la création d'une architecture numérique était l'une des phases les plus difficiles.

Leurs efforts portent leurs fruits aujourd’hui puisque le consortium a récemment mis en place avec succès une ligne de production d'impression 3D entièrement automatisée et connectée numériquement pour la production standard automobile. Une ligne supplémentaire est située dans l'entreprise GKN Powder Metallurgy à Bonn.

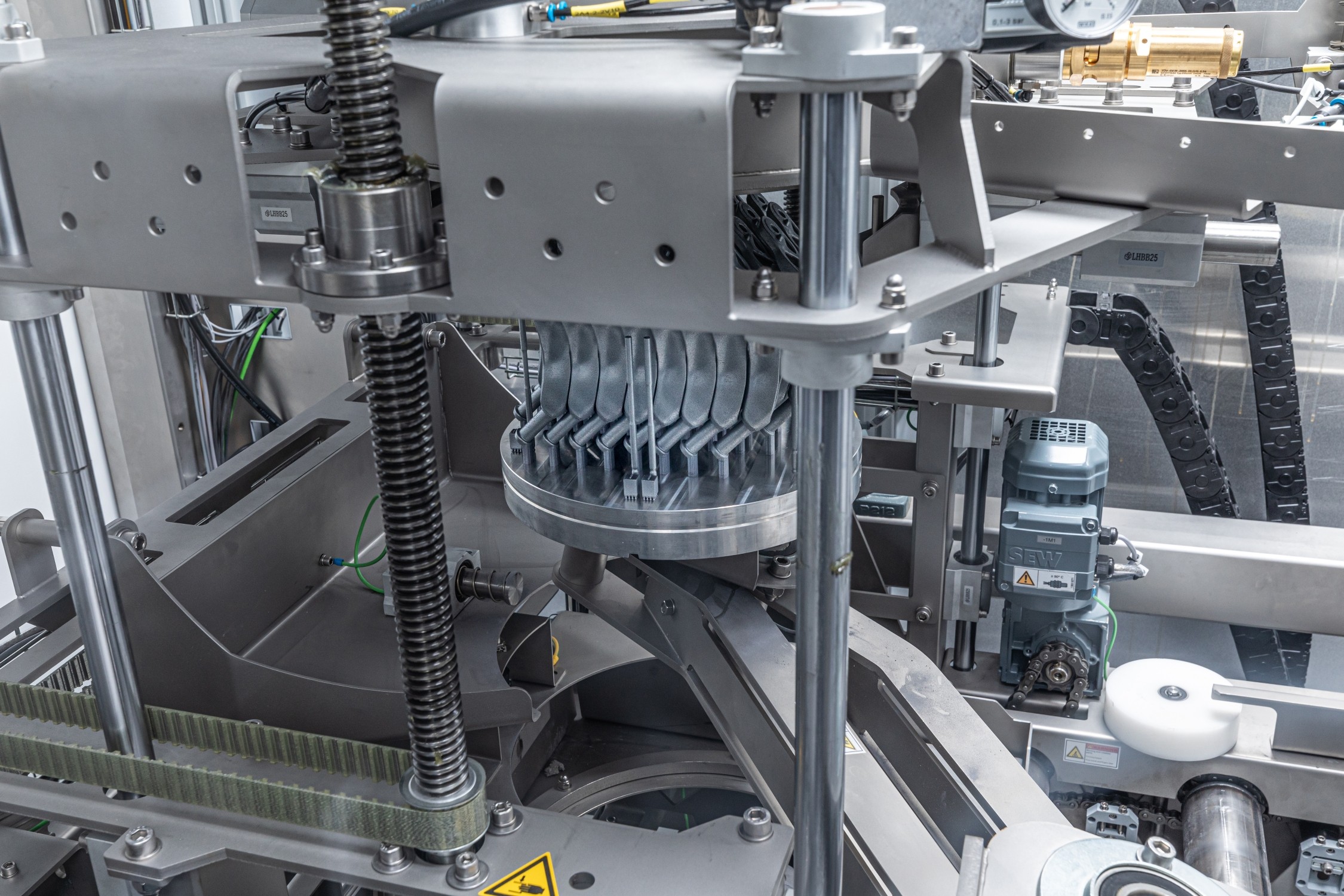

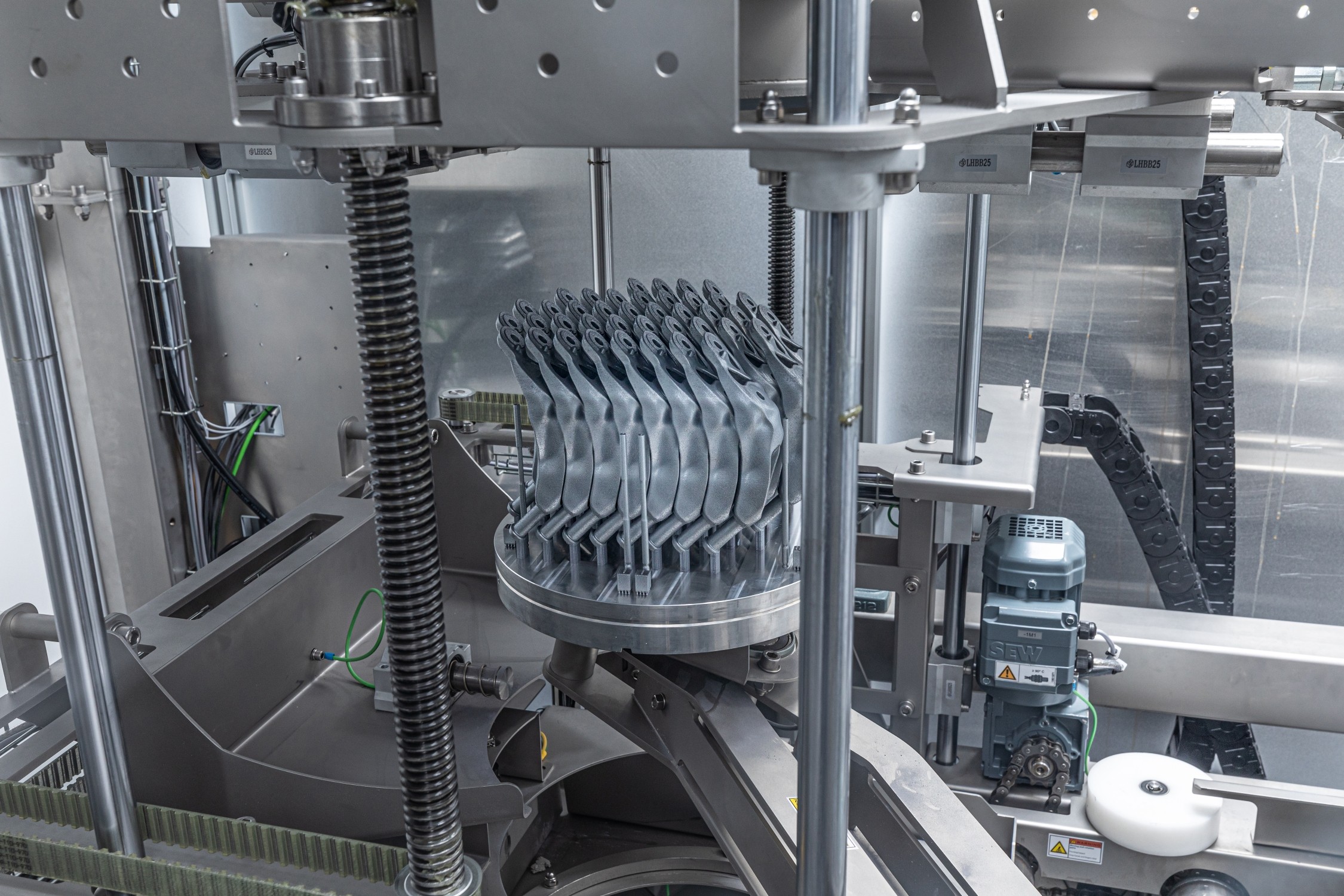

Les partenaires ont d'abord mis au point des systèmes de transport sans conducteur (FTS) entièrement automatisés, capables de transporter les chambres de construction mobiles des imprimantes 3D entre les modules des lignes de production IDAM. Les machines sont orchestrées par une unité de commande centrale qui regroupe toutes les données de production des différents modules de la ligne afin de garantir une productivité et une qualité maximales. Pendant le processus de préparation, la poudre métallique traitée est transportée vers des postes de travail où le matériau peut être préparé indépendamment. Le post-traitement des composants fabriqués s'effectue sur des stations spécialement conçues à cet effet, elles aussi entièrement automatisées.

L'assurance qualité des pièces finies s'effectue en ligne, pendant le processus de fusion au laser, à l'aide de capteurs. Il s'agit notamment de vérifier les émissions du bain de fusion à l'aide d'une caméra CMOS et d'un pyromètre. Des algorithmes d'IA sont utilisés pour corréler les données collectées avec la qualité réelle des composants. Cela signifie que les écarts de processus peuvent déjà être identifiés pendant la production et la qualité des composants évaluée, peut-on lire dans un communiqué de presse.

Environ 50 000 composants par an peuvent être fabriqués de manière rentable dans le cadre de la production de pièces communes, ainsi que plus de 10 000 pièces individuelles et nouvelles, au moyen de l'impression 3D par fusion laser sur lit de poudre (LPBF) : Le matériau de départ, une poudre métallique, est refondu au laser, couche par couche, à l'endroit où le composant solide doit être créé à chaque niveau. L'utilisation de ce procédé d'impression 3D permet de se passer de certains outils et de réaliser de nouvelles possibilités de conception – ce qui augmente considérablement la flexibilité, expliquent les partenaires.

« Dès le premier jour du projet, on pouvait sentir l'esprit d'équipe entre les partenaires. Apprendre les uns des autres, développer ensemble des solutions innovantes et utiliser au mieux les forces individuelles de chaque partenaire – ce sont là les clés d'une industrialisation et d'une numérisation réussies de la fabrication additive », selon Felix Haeckel, chef du consortium et responsable du projet pour BMW Group.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !