Le projet Lunar Rover a été lancé sur la base d’un constat : des ressources importantes, notamment de la glace d’eau, ont été découvertes dans les régions ombragées en permanence (PSR – Permanently Shadowed Regions) aux pôles Sud et Nord de la Lune par des techniques de télédétection à bord de plusieurs satellites de la NASA (Lunar Reconnaissance Orbiter, par exemple). Comme ces ressources sont importantes pour les futures colonies humaines sur la Lune, la NASA, ainsi que plusieurs sociétés commerciales, se préparent à atterrir aux pôles et à tenter des opérations minières pour extraire de l’eau et d’autres substances volatiles de ces PSR.

Deux de ces entreprises sont la société d’aérospatiale et de défense Lockheed Martin et le constructeur automobile General Motors. Ensemble, elles développent un nouveau rover lunaire entièrement autonome qui pourrait être utilisé dans le cadre du programme Artemis de la NASA.

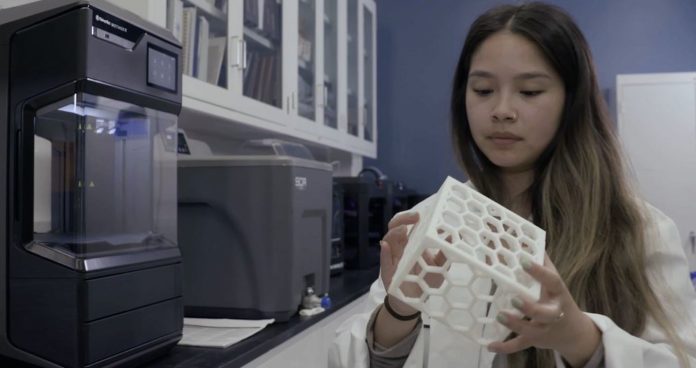

Dans le cadre de la construction du système d’autonomie de ce rover, Lockheed Martin développe certains de ses composants dans son centre de R&D de Palo Alto, en Californie, l’Advanced Technology Center (ATC), qui est bien équipé avec une variété de technologies de pointe, notamment un laboratoire rempli d’imprimantes 3D.

Ce portefeuille de machines comprend, entre autres, la plateforme d’impression 3D MakerBot METHOD X® qui aide l’équipe à imprimer des pièces dans des matériaux tels que la fibre de carbone Nylon et l’ABS pour les tests.

“À l’ATC, nous avons plusieurs imprimantes MakerBot qui aident à obtenir des délais d’exécution rapides“, a déclaré Aaron Christian, ingénieur mécanique principal, Lockheed Martin Space. ” Je vais concevoir une pièce, l’imprimer et l’avoir en main quelques heures plus tard. Cela me permet de tester rapidement la pièce imprimée en 3D, d’identifier les points faibles, d’ajuster le modèle, de le renvoyer à l’impression pendant la nuit, puis de procéder à l’itération suivante dans la matinée. L’impression 3D me permet de faire de la conception rapide et itérative, ce qui réduit le temps d’attente pour une pièce de plusieurs semaines à quelques heures.”

Le fabricant d’imprimantes 3D explique dans un communiqué de presse que les ingénieurs de Lockheed Martin testent une multitude d’applications conçues pour le rover lunaire. Christian et ses coéquipiers utilisent METHOD X pour imprimer un certain nombre de pièces pour le prototypage et la preuve de concept pour le projet de rover, y compris le boîtier des systèmes embarqués, les supports de capteurs et d’autres pièces personnalisées. “La MakerBot METHOD X produit des pièces à tolérance dimensionnelle dès sa sortie de la boîte – et pour toutes sortes de projets, vous pouvez imprimer plusieurs pièces qui peuvent s’accoupler.”

Nombre de ces pièces sont imprimées en ABS MakerBot et conçues pour résister à la chaleur du désert, à l’exposition aux UV, à l’humidité et à d’autres conditions environnementales. En combinaison avec les supports solubles Stratasys SR-30, les pièces imprimées avec l’ABS MakerBot sont conçues pour offrir une finition de surface plus lisse par rapport aux supports dissolvables. L’impression avec des supports solubles permet également d’obtenir des formes plus organiques qu’il aurait été impossible de produire par usinage traditionnel. L’impression 3D encourage les ingénieurs à sortir des sentiers battus comme jamais auparavant.

“Nous en sommes aux tout premiers stades du développement et le rover que nous avons à l’ATC est un banc d’essai que nous avons conçu et développé en interne. Ce banc d’essai modulaire abordable nous permet d’apporter des modifications rapides grâce à l’impression 3D afin de modifier la conception pour d’autres applications, qu’il s’agisse d’applications militaires, de recherche et de sauvetage, d’applications nucléaires ou de besoins d’autonomie dans des environnements extrêmes“, explique Christian.

Le cas particulier d’un support pour un LIDAR

L’une des pièces imprimées pour le rover était un support pour un LIDAR, un capteur qui peut aider à déterminer la proximité des objets qui l’entourent. Largement utilisé dans les véhicules à conduite autonome, Lockheed Martin utilise le LIDAR dans un grand nombre de ses projets d’autonomie. Le support a été conçu pour être installé sur le rover, un système robotique entièrement modulaire. Il a donc été imprimé en ABS, ce qui lui permet de résister à des conditions plus extrêmes que le PLA classique. Le support permet également aux ingénieurs de remplacer en permanence le LIDAR par différents capteurs, tels qu’une caméra stéréo, une antenne directionnelle, une caméra RVB ou un télémètre. Il a une forme organique complexe, ce qui peut être difficile à réaliser par usinage traditionnel. Le support présente également de nombreux accès pour assurer une circulation d’air adéquate afin de maintenir la pièce fraîche et la température régulée sur les robots.

Le boîtier de l’électronique embarquée est conçu pour être installé à l’intérieur du rover ou dans d’autres robots de l’ATC. Le boîtier a été conçu pour protéger l’électronique de tout ce qui pourrait lui tomber dessus. Bien qu’il ait été imprimé en PLA, sa forme hexagonale lui confère une grande solidité. Sa conception se prête également bien au flux d’air ouvert nécessaire pour refroidir le système tout en protégeant l’appareil.

Et les pièces de production

En plus d’imprimer des prototypes, Lockheed Martin utilise l’impression 3D pour les pièces de production qui seront intégrées à diverses plateformes spatiales.

“Un grand avantage pour tester et faire voler des pièces imprimées en 3D pour des applications spatiales est que cela simplifie la conception. Vous pouvez créer des formes plus complexes. Cela réduit le nombre de fixations nécessaires et le nombre de pièces, ce qui représente une énorme économie, car c’est une pièce de moins qui doit être testée ou assemblée“, note Christian. “Cela ouvre également la voie à un futur assemblage in situ dans l’espace. Vous avez conçu, imprimé et testé la pièce sur Terre. Vous savez maintenant qu’à l’avenir, vous pourrez imprimer en 3D cette même pièce dans l’espace, car vous avez démontré que le matériau et la pièce fonctionnent dans l’espace.”

La fabrication dans l’espace est coûteuse mais attrayante pour les applications et missions futures. Désormais, les matériaux en vrac peuvent être envoyés dans l’espace pour être utilisés dans l’impression 3D de plusieurs pièces et structures, plutôt que d’envoyer chaque pièce individuellement. Combinée à un inventaire numérique des fichiers de pièces, l’impression 3D dans l’espace réduit les coûts en supprimant le stockage et les voyages multiples, qui rendent les vols coûteux.

“Le concept d’inventaire numérique contribue à faire avancer notre transformation numérique : vous disposez de conceptions numériques que vous pouvez expédier, où il vous suffit d’imprimer les pièces et de les faire assembler sur place”, ajoute Christian.

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram ! Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com