Avec près de 37 millions de pièces de produits de consommation imprimées en 3D en 2023, soit une augmentation de 7 millions (+23 %) par rapport à 2022, la question de savoir si le secteur des biens de consommation est le moteur de l’adoption de la fabrication additive (FA) ne fait plus débat. Pourtant, ce secteur est traditionnellement défini par la production de masse, alors que la FA est surtout connue pour sa capacité à fournir des solutions sur mesure. Cette contradiction apparente soulève une question clé : comment la FA peut-elle permettre la personnalisation à grande échelle ? Michael Simmons, ingénieur d’application avancée chez 3D Systems et directeur du laboratoire de développement d’applications à Berkeley, en Californie, partage ses réflexions avec 3D ADEPT Media.

L’un des plus grands dilemmes auxquels sont confrontées les marques grand public est de choisir entre la fabrication facile et rentable de produits standard et la production complexe et coûteuse de produits personnalisés individuellement. Traditionnellement, il s’agissait d’un choix entre l’un ou l’autre : la production à grande échelle ou la personnalisation. La fabrication additive élimine ce compromis.

Cette technologie ouvre de nouveaux horizons en matière de créativité et d’innovation dans huit grands segments de produits de consommation : lunettes, chaussures, équipements sportifs, électronique grand public et applications technologiques, jouets et divertissements, mode, produits design (tels que le mobilier et l’éclairage) et bijoux.

3D ADEPT Media a exploré de nombreuses applications de la technologie 3D Systems dans plusieurs de ces domaines, mais l’équipementier excelle particulièrement dans le développement d’applications technologiques grand public à grande échelle. Soulignant les applications qui nécessitent le plus de personnalisation grâce à la FA, M. Simmons note : « On s’attend de plus en plus à ce que les applications portables, audio et RA/RV convergent, les casques et les lunettes intelligentes formant un écosystème interconnecté et cohérent. »

Parmi toutes les applications rendues possibles par la FA de 3D Systems, celle qui continue de nous impressionner est celle des haut-parleurs imprimés en 3D HYLIXA, qui offrent un son « comme si l’artiste était dans la pièce.

Pour l’ingénieur en applications avancées, la personnalisation de masse, dans le contexte des technologies grand public, peut être définie comme « la création de produits individualisés adaptés à un utilisateur final spécifique, tout en étant efficacement adaptés à une production à grande échelle afin de répondre aux besoins d’une base d’utilisateurs moyenne à importante ». Cela signifierait permettre aux marques du secteur de « produire des composants personnalisés ou sur mesure à grande échelle, sans avoir recours à l’outillage traditionnel, en utilisant des technologies d’impression 3D avancées qui combinent la flexibilité de la personnalisation et l’efficacité de la production de masse ».

Même si cette définition peut facilement s’appliquer à d’autres applications, nous pensons qu’il est essentiel d’évaluer les facteurs clés qui permettraient de concrétiser ce processus.

Les facteurs clés d’une stratégie de personnalisation de masse avec la FA

Selon les recherches, les équipementiers explorent souvent quatre stratégies principales pour mettre en œuvre la personnalisation de masse : combiner la FA avec la fabrication conventionnelle, intégrer une conception centrée sur le client, établir des réseaux de fabrication flexibles et créer des systèmes de production adaptatifs. Cela impliquerait de s’appuyer sur une approche indirecte de l’impression 3D pour fournir des produits à grande échelle.

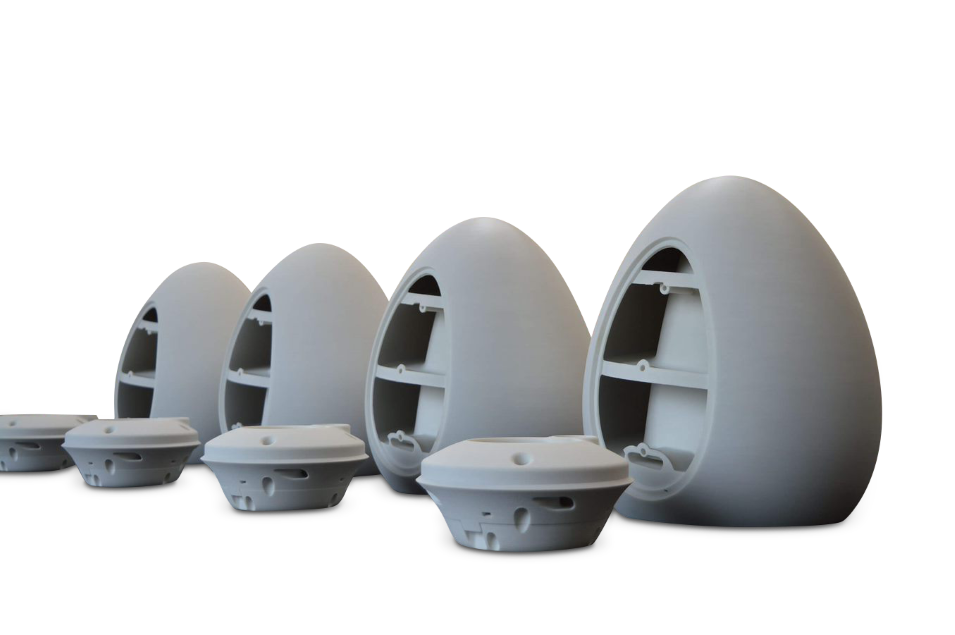

« Les processus indirects tels que l’outillage numérique à coque d’œuf permettent de personnaliser les pièces en silicone destinées à l’utilisation finale sans avoir recours à un outillage coûteux. 3D Systems utilise les technologies SLA, PSLA, Figure 4 et MJP pour créer l’outillage numérique. Grâce à ce processus indirect, le client final peut intégrer de manière transparente son silicone validé actuel. Aucun compromis n’est fait sur le respect des exigences relatives au silicone, telles que la biocompatibilité et la résistance chimique. Les plateformes SLS permettent l’utilisation de thermoplastiques conventionnels que les concepteurs et les ingénieurs connaissent bien », explique l’expert.

Une analyse plus détaillée de cette approche met en évidence la nécessité de disposer de capacités multi-matériaux, de flux de travail numériques intégrés et d’un suivi avancé des processus. 3D Systems prend en compte tous ces aspects, et bien d’autres encore, afin de trouver le juste équilibre entre personnalisation et efficacité opérationnelle.

Notre échange avec Simmons met en évidence cinq caractéristiques qui permettent à l’entreprise de se démarquer dans le domaine des technologies grand public : un large portefeuille de solutions de fabrication additive, une expertise en science des matériaux, un flux de travail logiciel intégré, une expérience éprouvée sur les marchés réglementés et à fort volume, un écosystème de partenariats et une expertise verticale.

La gamme complète de procédés de fabrication additive (SLA, SLS, technologie à projecteur, MJP, etc.) du fabricant offre des possibilités de « mix & match » et la capacité de fournir des matériaux spécifiques à chaque application (résines biocompatibles, polymères à haute résistance aux chocs, etc.) qui répondent aux exigences des produits de consommation en matière de durabilité, d’esthétique et de conformité aux normes de sécurité. Cela dit, cette approche ne supprime pas nécessairement les défis liés à la répétabilité et à la qualité lors de la production à grande échelle de composants individualisés. En effet, « la cohérence du post-traitement pendant le nettoyage, le durcissement et la métrologie » est un défi souvent rencontré, souligne M. Simmons, mais « le passage d’un processus manuel à des flux de travail semi-automatisés/automatisés élimine la variabilité du processus ».

Les logiciels 3D Sprint®, 3DXpert et Oqton de 3D Systems contribuent à rationaliser le processus de conception à la fabrication, en automatisant la personnalisation, l’imbrication et la production à grande échelle.

De plus, l’entreprise s’appuie sur ses capacités existantes dans d’autres secteurs. En développant la personnalisation dans des domaines exigeants et réglementés tels que les soins de santé et les connecteurs, cette expertise peut facilement être appliquée aux marchés grand public tels que les appareils portables ou les équipements sportifs.

Un exemple convaincant est celui d’un client qui utilise une flotte d’imprimantes de production semi-automatisées Figure 4 pour produire des outils sacrificiels adaptés aux caractéristiques anatomiques individuelles. Chaque utilisateur étant unique, les outils doivent être personnalisés, ce que la FA rend à la fois rapide et rentable. Avec un volume de production unitaire, la fabrication additive réduit le coût unitaire jusqu’à 95 %, rendant le modèle économique viable. Cet exemple issu du secteur de la santé peut facilement être appliqué aux applications technologiques grand public.

Enfin, les marques qui utilisent une approche de fabrication traditionnelle doivent souvent s’appuyer sur une chaîne d’approvisionnement solide pour éviter les perturbations. Dans le monde instable d’aujourd’hui, la FA s’avère être une option plus sûre à explorer, car elle offre la flexibilité de produire à grande échelle ou à la demande, quel que soit l’emplacement du consommateur final. Pour ce faire, 3D Systems s’associe à des équipementiers, des marques grand public et des bureaux de services, afin d’aider à intégrer la fabrication additive dans les chaînes d’approvisionnement existantes.

L’IA : une opportunité ou une limitation ?

La personnalisation de masse à l’ère de l’IA est un sujet incontournable. Même s’il y a de nombreux aspects à explorer, une question particulièrement pertinente ici est de savoir jusqu’où cette technologie peut pousser la personnalisation de masse. En tant que consommateur, par exemple, suis-je vraiment en mesure de spécifier ce que je veux, tant en termes d’esthétique que de fonctionnalité ?

Pour Simmons, la réponse est oui : « L’IA peut analyser automatiquement les données des consommateurs (préférences, données biométriques, habitudes d’utilisation) afin de générer des designs personnalisés en temps réel. Les algorithmes de conception générative peuvent créer instantanément des variantes de produits optimisées en termes d’ajustement, de fonctionnalité et d’esthétique, des chaussures sur mesure aux vêtements ergonomiques, sans qu’il soit nécessaire de les redessiner manuellement. »

Sur des marchés tels que ceux des appareils portables, des lunettes ou des équipements sportifs, l’IA peut aider à garantir une adaptation et des performances prédictives en analysant les scans de l’anatomie d’une personne afin de générer des designs parfaitement adaptés, tout en veillant à ce qu’ils répondent aux normes de durabilité et de confort, souligne-t-il.

Pour les ingénieurs, l’expert identifie un triple avantage à l’intégration de l’IA dans la fabrication additive :

Premièrement, une optimisation de la conception au-delà des capacités humaines : les outils de conception générative peuvent explorer simultanément des milliers de permutations, en optimisant des facteurs tels que le poids, la résistance, l’efficacité des matériaux et même l’impact environnemental. Il en résulte des géométries plus légères, plus résistantes et plus uniques, des conceptions qui ne sont réalisables que grâce à la fabrication additive.

Deuxièmement, boucles de rétroaction rapides et co-création : les plateformes de conception basées sur l’IA permettent aux consommateurs de modifier les caractéristiques des produits en temps réel à l’aide de configurateurs interactifs, tandis que le système garantit que ces conceptions restent réalisables. Cela stimule non seulement l’engagement des consommateurs, mais favorise également une production efficace et personnalisée.

Enfin, des flux de travail de fabrication adaptatifs : l’IA peut anticiper les goulots d’étranglement dans la production, générer automatiquement des structures de support et optimiser les configurations de construction pour un rendement plus élevé. Pour les productions hautement personnalisées et à faible volume, l’IA améliore également la planification et le contrôle qualité, ce qui permet de maintenir la répétabilité et de réduire le coût par pièce.

En résumé…

Alors que la demande des consommateurs pour des produits personnalisés et hautement performants continue d’augmenter, les solutions de fabrication additive de 3D Systems se distinguent en transformant la complexité en avantage concurrentiel. Ce qui ressort particulièrement, c’est la capacité de l’entreprise à combler le fossé entre la production de masse et la personnalisation de masse grâce à ses plateformes de fabrication additive polyvalentes et ses flux de travail de fabrication adaptatifs.

Cela dit, la technologie grand public reste l’un des secteurs où la FA est encore largement externalisée. À l’avenir, une question clé demeure : quel type de modèle commercial pourrait permettre une personnalisation à grande échelle en interne ? C’est une question que nous sommes impatients d’explorer prochainement.

Ce contenu a été produit en collaboration avec 3D Systems.

Disclaimer: 3D Systems sold Oqton and 3DXpert since the publication of this article