Le marché de l’électronique imprimée, porté par les secteurs de l’automobile, de la logistique, de l’énergie ou encore des applications grand public connait une très forte croissante. IDTechEx estime que ses revenus pourraient attendre plusieurs milliard d’euro à horizon 2030.

Les procédés conventionnels (R2R etc.) permettent de répondre à cette demande notamment par leur capacité à adresser des volumes de production importants mais sont limités à de l’impression sur support plan.

Les procédés basés sur la structuration laser ou le surmoulage ont plus récemment permis de produire des pièces 3D légères intégrant des fonctions électroniques. Néanmoins, ils ne sont pas adaptés à tous les substrats et peuvent conduire à l’utilisation d’éléments tels que le palladium dont l’impact environnemental n’est pas nécessairement compatible avec les objectifs de développement durable.

Dans ce contexte, les travaux menés depuis 4 ans à l’IRT Saint Exupéry (Toulouse) visent à développer des solutions permettant l’impression directe de fonctions électrique/électronique sur pièces 3D. Une phase initiale de développement de 3 ans a été nécessaire pour valider les matériaux et procédés. Les résolutions atteignables actuellement vont de 150µm à plusieurs millimètres et les épaisseurs déposables de 50µm à 500µm, sans dégradation des performances électriques (résistivité ~ 5µohm.cm).

Un équipement d’aerosoljet est en cours d’acquisition et viendra compléter les capacité d’impression. (Résolutions et épaisseurs déposables inferieures)

Pour atteindre l’objectif d'imprimer sur des pièces de forme complexe et une large gamme de matériaux dont ceux sensibles à la température (polymères, composites), plusieurs volets ont été adressés.

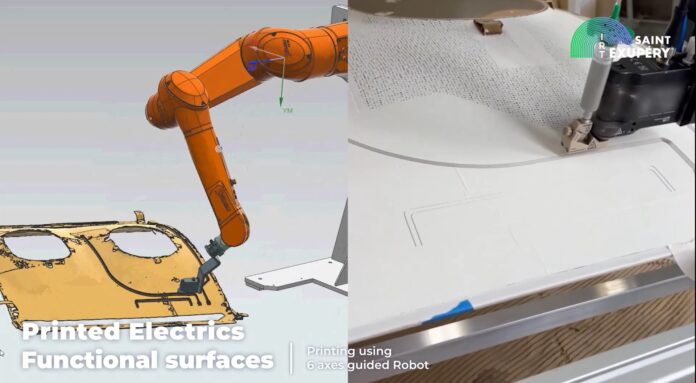

Pour suivre le profil 3D des pièces, les procédés utilisés ont été intégrés sur robots 6axes. Un scan 3D préalable de l’objet puis des traitements algorithmiques permettent le pilotage de la tête d'impression (vitesse et position relatives au substrat).

Les encres conductrices nécessitant un recuit (communément appelé frittage) des moyens alternatifs à l’étuvage ont été optimisés. Parmi eux, le frittage par infrarouge ou par effet joule (injection de courant dans la piste) permettent de localiser l’échauffement et ouvrent la possibilité de traiter des pièces en ligne.

Les applications principales visées par ces développements concernent l’impression de pistes pour le transfert de données, de fonctions radiofréquence (filtres, antennes) et de capteurs (analyse de santé matière).

Ces travaux sont menés en partenariat avec un écosystème d’industriels des secteurs aéronautique, automobile et ferroviaire. L’industrialisation des premiers objets est prévue courant 2025.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !