La viabilité de l’électronique imprimée 3D par rapport à d’autres procédés de fabrication a déjà été prouvée dans certains domaines. Rappelez-vous comment Harris produisait des circuits fonctionnels en une seule impression.

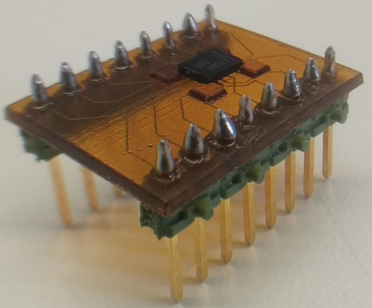

Les appareils électroniques avec BGA et autres composants SMT sont aussi bien des petits et des grands appareils (téléphones, montres, gros véhicules et avions). Les BGA sont utilisés pour les circuits intégrés et peuvent fournir plus de broches d’interconnexion qu’il n’est possible d’en mettre sur un boîtier double en ligne ou plat. Ceci est dû au fait que toute la surface inférieure de l’appareil peut être utilisée plutôt que seulement le périmètre.

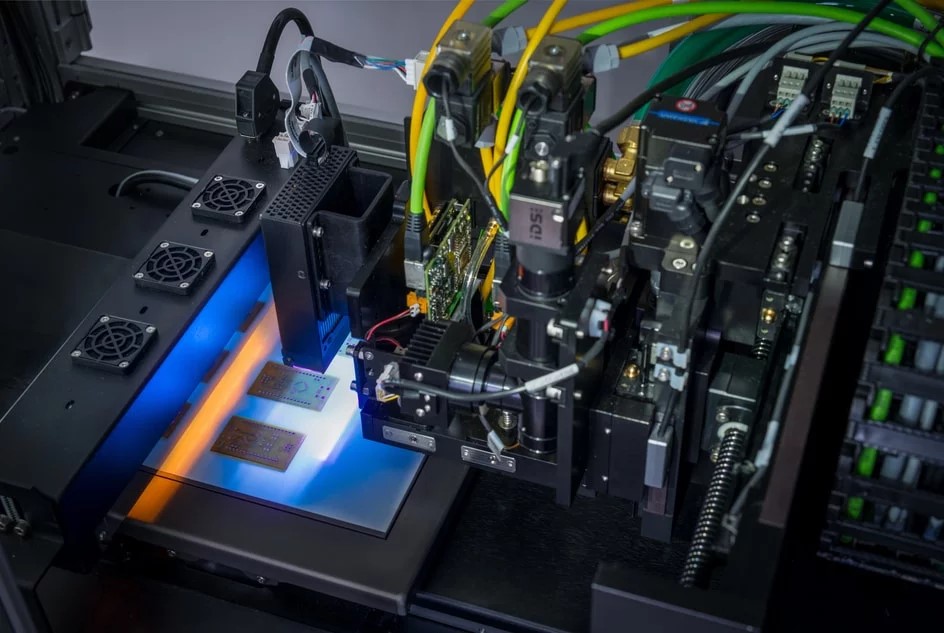

Grâce au DragonFly Pro, les ingénieurs ont pu supprimer toutes les étapes de la commande et de la livraison des circuits imprimés assemblés auprès de fournisseurs externes. Une telle simplification des processus conduit à plus de tests et d’études de faisabilité qui ne seraient pas possible de réaliser sans une imprimante 3D électronique.

En effet, ce n’est pas si facile d’apporter des modifications à la conception dans ce domaine. En effet, cela demande beaucoup de communication entre les différents fournisseurs, entraîne des retards dans les cycles de développement des produits, et crée ainsi un certain nombre de risques d’erreurs.

Selon Nano Dimension, l’imprimante 3D DragonFly Pro améliore même la précision de montage du composant BGA car il y a moins de risque que la position de montage se déplace.

« Avec DragonFly Pro, les entreprises peuvent facilement assembler des composants BGA en moins d’une heure », explique Amit Dror, CEO de Nano Dimension. « Cela signifie que les entreprises peuvent tout faire en interne, sans avoir recours à des sous-traitants extérieurs, avec moins de risques d’erreurs et qu’elles peuvent réaliser des prototypes de circuits imprimés complexes sans avoir recours à des processus de fabrication à grand volume. Une plus grande flexibilité permet aux équipes d’innover plus librement, de résoudre rapidement les problèmes et de contrôler beaucoup plus facilement la qualité des produits. »

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux ! Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com