Tout commence par un constat : même si elles sont acceptées comme des pièces éprouvées, les conceptions de vannes de dépannage continuent de fuir dans les applications finales

Marotta Controls (alias Marotta), un fournisseur de l’aérospatiale et de la défense, rejoint la liste des entreprises qui exploitent actuellement la fabrication additive (FA) dans le cadre de leurs activités. L’entreprise du New Jersey valide une méthode brevetée pour créer les caractéristiques internes d’une vanne de collecteur.

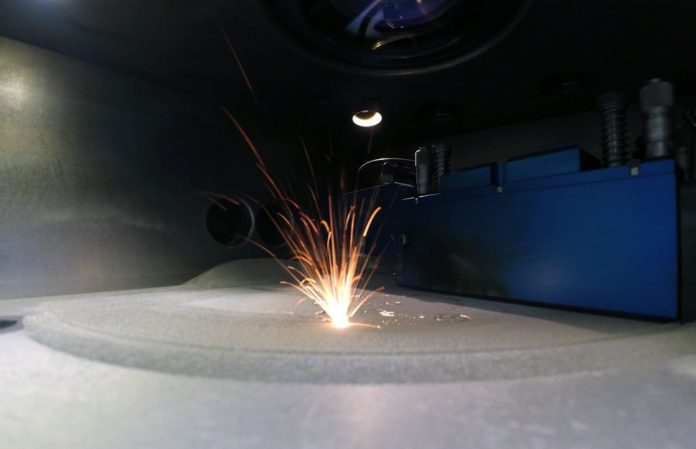

En utilisant le frittage laser sélectif (SLS), la société explique que la technique de conception a généré des passages radiaux nuancés dans diverses géométries impossibles à réaliser par les méthodes traditionnelles telles que l’usinage. Ainsi, la nouvelle soupape du collecteur a permis un meilleur contrôle de la pression de la vitesse.

Marotta a également confirmé qu’elle intègre la FA pour réduire les pièces, simplifier l’assemblage et raccourcir les délais afin de fournir des produits plus performants à moindre coût.

« Nous avons une culture de près de 80 ans de pensée créative, de remise en cause du statu quo », a déclaré Brian Fly, vice-président des systèmes marins, Marotta Controls. « Et nous sommes fiers de confirmer que cet état d’esprit a permis une évolution remarquable d’une pièce éprouvée et utilisée depuis des générations. La fabrication additive offre des possibilités très intéressantes que nous sommes intrinsèquement conçus pour saisir au nom de nos clients. Nous prévoyons que d’autres innovations uniques et perturbatrices naîtront de cette capacité à mesure que nous continuerons à l’appliquer. »

Le processus de fabrication de la valve du collecteur.

Tout commence par une observation : même si elles sont acceptées comme des pièces éprouvées, les conceptions de vannes de dépannage continuent de fuir dans les applications finales.

Finalement, l’équipe résout ce problème et décide d’aller plus loin en améliorant les performances du collecteur dans les applications à haute pression – un problème qui a nécessité de réévaluer comment et où appliquer au mieux l’équation de Bernoulli dans la conception du système.

Un communiqué de presse explique que les premières itérations du collecteur ont vu leurs performances augmenter grâce à l’introduction de nouveaux matériaux, à la reconfiguration des chambres et à d’autres adaptations mécaniques. Ces solutions ont permis à Marotta de lancer de nouvelles lignes de produits personnalisables selon un large éventail de normes pour des applications militaires et commerciales. Cependant, l’entreprise voyait encore d’autres domaines d’innovation.

Les vannes et les collecteurs sont traditionnellement produits par usinage soustractif, les outils d’alésage enlevant la matière indésirable pour construire leurs passages radiaux dans un seul bloc de métal. Les passages radiaux sont généralement de nature cylindrique ou légèrement tronconique. Cette approche de conception permet d’obtenir des passages qui se dilatent en deux dimensions. Toutefois, en introduisant une troisième dimension par le biais de la fabrication additive (FA), Marotta a amélioré les caractéristiques de ces passages pour obtenir les performances souhaitées.

L’approche brevetée de Marotta commence par un modèle CAO 3D de choix qui peut répondre à différentes gammes de spécifications d’application finale. Grâce à la machine SLS, le métal en poudre est fusionné couche par couche pour construire un composant solide et monobloc doté de structures de passage tridimensionnelles dont la forme peut varier – diamant, dôme horizontal, broche, branche, etc.

Marotta a évalué son concept de valve 3D dans plus d’une douzaine de configurations, avec des structures de passage différentes. Les améliorations de vitesse sont notables, tout comme l’impact de la pièce sur la production et les performances de l’ensemble du collecteur.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !