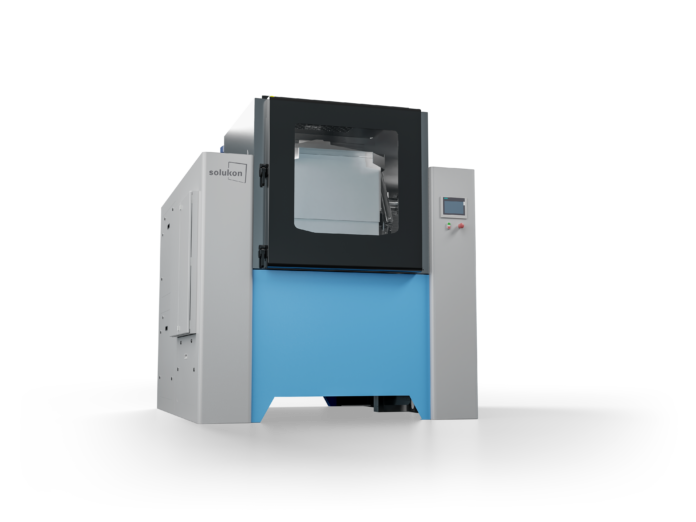

Il y a environ deux semaines, nous vous avons donné un aperçu de la nouvelle machine de déballage et de nettoyage automatique de Solukon. Baptisé SFP770, le nouveau système est destiné aux pièces imprimées en 3D fabriquées sur des systèmes de fabrication additive par fusion sur lit de poudre polymère.

« Avec le lancement du SFP770, nous apportons le bénéfice d’années d’expérience dans le dépoudrage et le déballage de pièces métalliques de FA à des applications de FA polymère. Comme pour sa gamme de solutions très performantes pour le dépoudrage de métaux de FA, le concept du SFP770 a été guidé par les besoins de ses principaux clients », commente Andreas Hartmann, directeur technique et co-fondateur de Solukon.

Le procédé d’élimination de la poudre de polymère

Dans un environnement de production, les défis rencontrés par les opérateurs utilisant des poudres métalliques sont à peu près les mêmes que ceux rencontrés avec les poudres de polymères : travail et temps de travail intensif, environnement de travail dangereux, résultats de nettoyage incohérents et non réglementés ainsi qu’évaluation continue de la poussière.

Dans ces cas également, un système automatisé d’élimination des poudres permet de relever ces défis. Le processus est donc assez simple : chargement – déballage – nettoyage et déchargement.

Tout comme nous le voyions avec les poudres métalliques, il est également possible de recycler et de réutiliser l’excédent de poudre collecté à la fin du processus d’enlèvement.

Il est intéressant de noter que la fonction de déballage peut être fournie avec ou sans la fonction de nettoyage, ce qui offre une certaine souplesse à l’utilisateur de la machine. En outre, selon Solukon, il ne faudrait qu’environ 30 minutes pour déballer et enlever la poudre résiduelle d’une boîte de construction entièrement chargée de 150 litres de pièces en polymère.

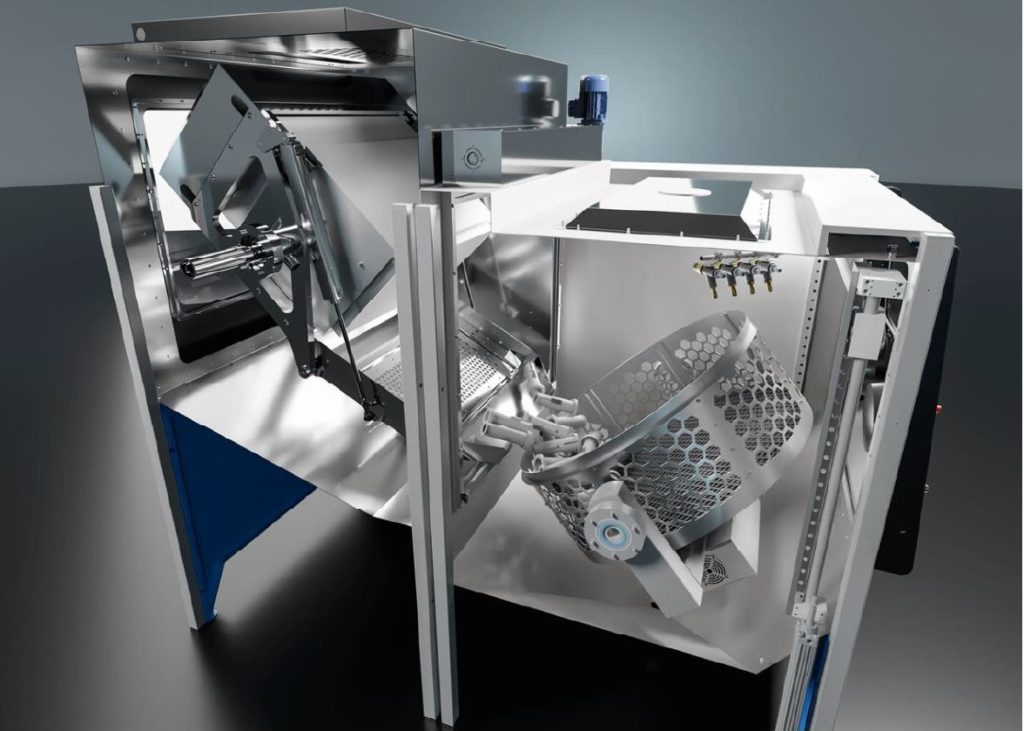

Par exemple, dans le cas de pièces imprimées en 3D, une fois que le bac de construction complet d’un système EOS P7 est chargé dans la zone de déballage du SFP770, le dessus de la boîte est recouvert par un dispositif spécial contenant un tamis intégré.

Les experts de Solukon expliquent que le bac de construction est tourné autour de l’axe horizontal par un dispositif de pivotement dans une position inversée tandis que le tamis à l’intérieur du dispositif de couverture commence à vibrer, séparant les pièces de la poudre libre. Un convoyeur à vide extrait ensuite directement la poudre et expédie les résidus vers une unité de recyclage externe.

Après le processus de déballage, les pièces sont automatiquement transférées dans le tambour de nettoyage qui se met en rotation.

« Des billes de verre et de l’air ionisé sont projetés sur les pièces imprimées pour éliminer la poudre résiduelle qui peut être restée ou qui n’a pas la qualité requise pour être recyclée. En même temps, le dispositif de pivotement fait tourner la boîte de construction jusqu’à la position de départ et peut être chargé avec la boîte suivante. En raison de l’indépendance des deux processus, un nouveau travail de déballage peut commencer simultanément alors que le processus de nettoyage est toujours en cours. Le temps de nettoyage, la pression de l’air, l’angle du gobelet de nettoyage, ainsi que la distance entre les dispositifs de projection et de soufflage et la pièce, peuvent être facilement programmés en ligne », explique le fabricant dans un communiqué de presse.

Une fois que les pièces sont déchargées du SFP770 dans un réceptacle pour d’autres tâches de post-traitement, elles sont déjà exemptes de poudre.

Le co-fondateur de Solukon, Dominik Schmid, a déclaré : « nous avons appliqué au polymère dépoudré la même attention rigoureuse aux détails, et le même dévouement aux besoins des clients, que nous avons montré dans les applications de poudre métallique au cours des années. »

Le fabricant allemand de machines a pu développer le système d’élimination de la poudre de polymère dans le cadre d’une collaboration avec un client. Même si le nom de ce client n’a pas été révélé, nous savons que le système fonctionne déjà chez lui. Nous espérons donc que d’autres informations sur son utilisation seront publiées dans les prochains mois.

Dans l’attente, notons que Solukon fera des démonstrations en direct de leur usine tout au long de la semaine dans le cadre de Formnext Connect.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com