Après une année 2018 marquée par des collaborations et des lancements de nouveaux produits, Solvay marque cette fin d’année par la sortie de nouveaux matériaux dédiés au secteur de la santé.

On en vient à se demander quelles sont les exigences de fabrication lorsqu’on utilise des matériaux d’impression 3D dans le secteur de la santé.

Christophe Scharamm, Manager Technologies chez Solvay, y répond lors d’une rencontre à Formnext.

Parlez-nous de l’unité de fabrication additive (FA) de Solvay

Je suis responsable de l’unité de FA chez Solvay, en particulier des polymères. La Solvay Specialty Polymers représente une très grande unité de production de polymères hautes performances. Avec un portefeuille de 35 marques, allant des polymères aromatiques aux fluoropolymères, la division globale Solvay Specialty Polymers a déjà généré environ 2 millions d’euros de chiffres d’affaires.

Nos matériaux se distinguent par leur résistance chimique, leur résistance mécanique, leur résistance à l’abrasion ou encore leur légèreté. En d’autres termes, par les principales caractéristiques dont on a besoin dans les industries de performance tels l’automobile, l’aérospatiale, ou encore la santé.

Comment cette aventure dans la fabrication additive a commencé ?

En 2015, nous avons pris conscience que nos clients étaient de plus en plus intéressés par la fabrication additive et que certains étaient déjà très actifs dans ce secteur.

Cependant, on a aussi remarqué un manque de solutions dans les industries de hautes performances. Nous voulions apporter de la valeur ajoutée à cette part de marché et avons commencé à développer des matériaux de fabrication additive pour ces industries.

Qu’en est-il des exigences de fabrication lors de l’utilisation des matériaux dans l’industrie de la santé ?

Il faut noter que Solvay a plus de 25 ans d’expérience dans le domaine de la santé, répondant ainsi aux exigences de ce secteur. Nous fournissons tous les principaux acteurs du secteur de la santé. Et nous avons des matériaux qui ont été approuvés pour une utilisation dans le corps, qu’il s’agisse de matériaux à contact limité ou matériaux d’implants. Ce type de matériaux doit avoir un très bon comportement en matière d’intégration osseuse.

Aussi, les exigences clés sont que les professionnels doivent s’assurer que les matériaux sont biocompatibles. Ils doivent être compatibles avec tout ce qui se passe dans le corps et ne pas créer de contamination au contact du sang ou d’un organe spécifique du corps.

D’autres performances sont requises pour d’autres applications telles que les instruments. Certains professionnels veulent des instruments solides mais légers. C’est là qu’interviennent nos polymères haute performance. Ils permettent de produire des objets durs avec un poids très faible capables de résister aux températures élevées. Ces pièces doivent aussi être résistantes aux produits chimiques, donc il sera possible de les nettoyer et de les stériliser de façon répétitive.

Parlez-nous des matériaux dévoilés sur le salon

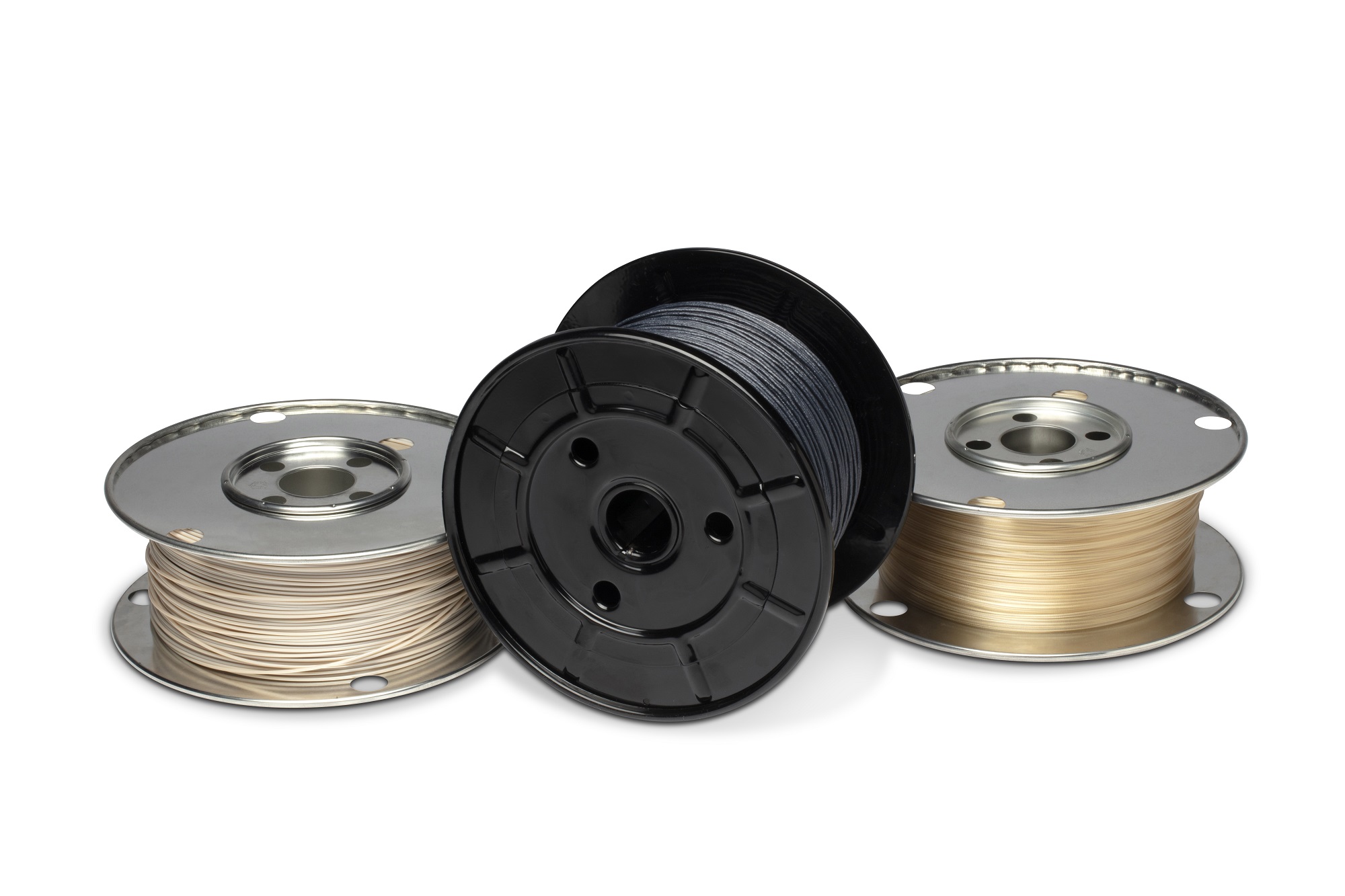

Sur le salon, nous avons lancé trois produits destinés au secteur de la santé :

Le polyétheréthercétone (PEEK) KetaSpire® pur (NT1 HC) et le PEEK KetaSpire® renforcé 10% fibres de carbone (CF10 HC), conjointement avec le polyphénylsulfone (PPSU) Radel® pur (NT1 HC), sont les premiers filaments FA Solvay de qualité médicale pour les applications à contact limité (contact tissu/fluide corporel <24 h).

Les filaments FA de PEEK KetaSpire® Solvay permettent une excellente fusion des couches imprimées, et offrent une densité de pièce élevée et une résistance de pièce exceptionnelle, y compris le long de l’axe z. Les filaments FA de PPSU Radel® assurent également, outre leur transparence ainsi qu’un allongement et une ténacité élevés, une excellente fusion des couches imprimées.

Qu’attendez-vous de 2019 ?

Nous continuerons à développer notre portefeuille de produits. Restez à l’écoute pour plus de matériel, plus de solutions de simulation.

Nous continuerons à développer notre écosystème. Nous continuerons à développer des projets clés avec des clients stratégiques. Nous avons plusieurs projets en cours et 2019 est une année importante pour nous à cet égard.

Un dernier mot ?

Nous sommes très enthousiastes par le développement de la FA qui continue de démontrer beaucoup de potentiel. C’est une technologie fascinante qui apportera beaucoup à la fabrication en général. Nous croyons que nous avons un rôle important à jouer pour amener la FA à un niveau supérieur sans matériaux.

Nous voyons la croissance, nous investissons et nous continuerons d’investir massivement. Jusqu’à présent, nous entrevoyons des perspectives très positives.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});