Le vieillissement des installations est un problème courant dans de nombreuses industries. Les actifs sont de plus en plus utilisés au-delà de leur durée de vie initiale, ce qui entraîne un risque élevé d’immobilisation ou de défaillance des pièces. Il peut en résulter un temps improductif important qui peut coûter jusqu’à des centaines de milliers d’euros. Le maintien de l’intégrité des équipements est difficile étant donné que les remplacements de pièces à l’identique ne sont plus disponibles en raison de l’obsolescence du modèle d’équipement ou des modifications des normes d’ingénierie.

Quelques solutions à ces problèmes peuvent se résumer à envisager la (re)conception de pièces obsolètes, la capacité de fabriquer des pièces à la demande pour réduire les coûts et avoir un meilleur contrôle de la chaîne d’approvisionnement et, par-dessus le marché, de tirer parti d’un processus de fabrication respectueux de l’environnement, en somme, des solutions qui peuvent être fournies par un bureau de services de fabrication additive.

Comme expliqué dans cet article sur « L’importance du Choix d’un Prestataire de Services de Fabrication Additive Métal », travailler avec un fournisseur de solutions doit aller au-delà du critère du « rapport qualité-prix ». Il faut choisir un partenaire capable de maintenir les actifs industriels opérationnels en surmontant les points douloureux de la chaîne d’approvisionnement d’aujourd’hui, ce en quoi Guaranteed a développé une expertise. Basé en Belgique, le fournisseur de services de FA métal peut y parvenir en produisant des pièces de rechange à la demande, en reproduisant des pièces obsolètes, en remettant à neuf des composants endommagés ou en optimisant des composants existants.

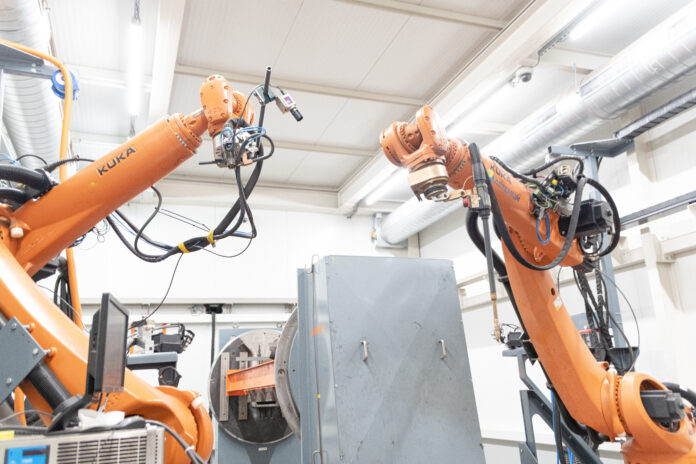

« Nos installations uniques nous permettent de fournir des services de fabrication additive par fil métallique et arc (WAAM) à très grande échelle pour des clients du monde entier. Chez Guaranteed, nous voulons contribuer à la création d’un avenir manufacturier plus écologique, dans lequel nous sommes reconnus pour la qualité de nos services et l’esprit d’innovation de nos collaborateurs. Aujourd’hui, nous exploitons une usine de fabrication WAAM capable de produire des pièces de 10 x 6 x 5 mètres et pesant jusqu’à 20 tonnes dans une grande variété de métaux allant des aciers au carbone à l’acier inoxydable, en passant par les alliages à base de nickel, le titane et l’aluminium, pour n’en citer que quelques-uns.

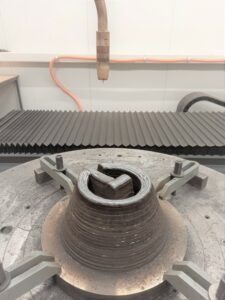

Les services WAAM de Guaranteed permettent de reproduire de telles pièces à un coût abordable, même pour de petites séries, de les réparer ou de les remettre à neuf. Dans ce dernier cas, la conception de la pièce d’origine ou le choix des matériaux est amélioré, ce qui permet à la pièce remise à neuf d’avoir des performances ou une durée de vie supérieures à celles de la pièce d’origine.

Pour les pièces de très grande taille ou les pannes survenant dans des zones reculées, les coûts et la logistique liés au démontage et au transport de la pièce endommagée peuvent devenir prohibitifs. Pour résoudre ce problème, Guaranteed peut proposer un “service mobile de réparation additive WAAM” qui permet une réparation ou un ré-usinage sur site », note la société.

Pourquoi se concentrer sur la technologie Wire arc additive manufacturing (WAAM) ?

Stimulée par la demande d’amélioration de l’efficacité de la fabrication des ouvrages d’art, la fabrication additive par fil, également connue sous le nom de dépôt d’énergie par arc (DED-arc), peut être considérée comme l’intégration d’un principe « additif » dans le processus de soudage à l’arc.

Stimulée par la demande d’amélioration de l’efficacité de la fabrication des ouvrages d’art, la fabrication additive par fil, également connue sous le nom de dépôt d’énergie par arc (DED-arc), peut être considérée comme l’intégration d’un principe « additif » dans le processus de soudage à l’arc.

Reconnu pour sa capacité à produire des composants à grande échelle, ce procédé de fabrication polyvalent est souvent la voie à suivre pour les fabricants qui cherchent à obtenir un taux de dépôt élevé et une grande résistance mécanique des pièces, des pièces plus légères et moins de déchets, des essais de prototype plus rapides tout en réduisant les délais de plusieurs mois à quelques semaines. Ces avantages sont souvent les caractéristiques les plus recherchées dans les secteurs du pétrole et du gaz, de l’industrie maritime, de la sidérurgie, de l’exploitation minière et de l’aérospatiale – des secteurs où Guaranteed crée de la valeur en réduisant les délais, en assurant l’optimisation des stocks et en améliorant l’extension de la durée de vie ou la performance des processus.

« Notre objectif est de fournir à nos clients des pièces de haute qualité, tant sur le plan géométrique que métallurgique. Notre fabrication de haute qualité est rendue possible par l’analyse des données et le suivi des processus afin de faciliter la qualification et la certification. Grâce à nos capacités dimensionnelles de pointe, Guaranteed est en mesure de fournir une alternative rapide, compétitive et durable au moulage ou au forgeage, ainsi que des combinaisons hybrides ou des pièces moulées ou forgées fonctionnellement améliorées. Notre ambition est de nous développer tant sur le plan géographique que technologique, mais jamais au détriment de la qualité de nos produits et services. Grâce à une grande réactivité, un flux de travail structuré et un suivi des projets, nous nous efforçons de gagner et de conserver la confiance de nos clients », déclare la société.

Pour joindre l’acte à la parole, Guaranteed a réalisé cette année l’industrialisation d’une application pilote dans l’industrie sidérurgique avec le producteur d’acier ArcelorMittal Belgium – qui est également l’un des actionnaires du prestataire de services. L’entreprise explique qu’elle espère avoir déposé de manière répétitive plus de 3 000 caractéristiques individuelles d’ici la fin de l’année. Cela démontrera que la technologie WAAM peut être un candidat viable pour la production de moyennes et grandes séries.

« Dans le même ordre d’idées, nous constatons également que plusieurs autres de nos premiers clients sont maintenant prêts à passer à la production en série, ce qui leur a permis d’obtenir des commandes de base d’ArcelorMittal (répétition et réparation) ainsi que de clients tiers. Dans ce contexte, une autre réalisation importante cette année a été l’obtention, avec notre client, de l’approbation de classe de DNV pour un composant critique hybride produit par WAAM et destiné à être utilisé dans l’industrie maritime. Nous avons démontré que la technologie WAAM peut non seulement réduire les délais et les coûts, mais aussi réduire de manière significative la consommation de matériaux et les émissions de CO2. D’ici à la fin de 2022, ce concept sera également industrialisé », ajoute l’entreprise.

« Dans le même ordre d’idées, nous constatons également que plusieurs autres de nos premiers clients sont maintenant prêts à passer à la production en série, ce qui leur a permis d’obtenir des commandes de base d’ArcelorMittal (répétition et réparation) ainsi que de clients tiers. Dans ce contexte, une autre réalisation importante cette année a été l’obtention, avec notre client, de l’approbation de classe de DNV pour un composant critique hybride produit par WAAM et destiné à être utilisé dans l’industrie maritime. Nous avons démontré que la technologie WAAM peut non seulement réduire les délais et les coûts, mais aussi réduire de manière significative la consommation de matériaux et les émissions de CO2. D’ici à la fin de 2022, ce concept sera également industrialisé », ajoute l’entreprise.

Cela dit, l’entreprise est également consciente du fait que, pour rester au top, il faut surveiller et améliorer en permanence ses processus, d’où l’intégration d’outils d’intelligence artificielle (IA) et d’apprentissage machine (ML) dans l’environnement de production de l’entreprise. Pour faciliter les processus de qualification et de certification, l’entreprise investira des efforts supplémentaires pour faire progresser la surveillance et le contrôle des processus en combinaison avec ces outils. L’accent sera également mis sur l’amélioration du processus de fabrication (en particulier la vitesse de dépôt et la possibilité d’effectuer un meilleur contrôle de la microstructure in situ pendant le dépôt), ainsi que sur la mise en œuvre de directives et de normes – la norme ISO9001 et la certification de site spécifique à la FA.

En attendant, les visiteurs de Formnext pourront en apprendre davantage sur l’expertise de Guarantee dans le hall 12.1, D21 et découvrir des cas d’utilisation fascinants qui mettront en évidence plusieurs avantages techniques, économiques et durables.

Ce contenu a été rédigé en collaboration avec Guaranteed.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !