C’est la première fois que GE Aviation a fait passer sa production du moulage à la fonderie à la FA en se basant strictement sur le coût et aujourd’hui, les deux sociétés voient le potentiel pour des centaines d’autres.

Les sociétés technologiques sœurs GE Aviation et GE Additive procèdent actuellement à une analyse des coûts et des délais de commercialisation afin de modifier le processus de fabrication de plusieurs pièces aérospatiales. Les pièces validées ne seront plus produites par moulage mais par impression 3D métal.

Selon les experts, c’est un risque que la plupart des fabricants ne prendraient pas s’ils avaient déjà payé le moule de coulée. Eh bien, GE Aviation n’est pas un fabricant comme les autres, puisque l’entreprise fait passer quatre pièces de purge d’air d’une turbine terrestre/marine du moulage à la FA métal.

Selon l’analyse des coûts et du délai de mise sur le marché, les quatre pièces imprimées en 3D réduiront les coûts de 35 %, ce qui est déjà une raison valable de se tourner vers la FA métal. En outre, en ce qui concerne le calendrier, il a fallu 10 mois aux deux équipes pour évaluer l’aptitude des pièces à l’impression 3D des prototypes finaux, alors qu’il faut habituellement 12 à 18 mois ou plus pour produire des pièces de turbines aérospatiales et terrestres/marines à l’aide d’un procédé de moulage.

« C’est la première fois que nous remplaçons une pièce par une autre, et il était moins coûteux de le faire avec le procédé additif qu’avec le moulage. Pour être sûrs de démontrer notre compétitivité en termes de coûts, nous avons demandé à quatre fournisseurs extérieurs d’établir un devis pour les pièces, et nous sommes arrivés à un prix inférieur avec la fabrication additive », a déclaré Eric Gatlin, responsable de la fabrication additive chez GE Aviation.

Comment s’est déroulé le processus de transformation ?

Au début de l’année dernière, l’équipe de GE Aviation a lancé un audit annuel des pièces moulées pour voir s’ils pouvaient réduire les coûts des produits existants. L’objectif final était de déterminer s’ils pouvaient être plus compétitifs et réaliser des choses qu’ils “ne pouvaient pas faire il y a un an et qui sont maintenant techniquement réalisables”. Selon Gatlin, ils ont jeté un large filet qui comprend des centaines de pièces moulées qu’ils achètent.

Lors de l’évaluation des produits nouveaux et anciens, l’équipe a pris en compte plusieurs facteurs, tels que les capacités des imprimantes 3D de GE Aviation, la taille et la forme des pièces, les matériaux, la facilité des étapes de post-traitement, comme l’usinage pour éliminer les imperfections de surface et le brasage pour ajouter des raccords à une pièce, ainsi que d’autres caractéristiques.

L’audit a porté à la fois sur les pièces de remplacement à faible volume et sur les pièces à volume de production pour les nouveaux programmes, comme le moteur LM9000.

En février 2020, l’équipe de GE Aviation avait déjà identifié 180 pièces moulées pour lesquelles elle pensait que l’impression 3D pourrait potentiellement faire des économies. Pour s’en assurer, une équipe d’ingénieurs de GE Aviation et de GE Additive, utilisant chacun les modèles de production et financiers de leur propre organisation, s’est divisée en petits groupes pour calculer le retour sur investissement de l’impression de chaque pièce.

Il est intéressant de noter que, lorsque la pandémie a frappé, elle a affecté les opérations de fabrication pour l’industrie aéronautique mais, d’un autre côté, elle a donné plus d’opportunités aux équipes de fabrication internes pour se concentrer sur d’autres projets.

« Nous sommes un atelier de production et nous n’aurions pas vu un projet comme celui-ci avant que le Centre de technologie additive de GE Aviation n’ait développé le processus de production à faible cadence », a déclaré Jeff Eschenbach, chef de projet senior et responsable du projet sur le site d’Auburn. « Ce qui était différent dans ce projet, c’est que nous l’avons pris en charge dès le début. Cela a créé une opportunité pour les ingénieurs ici sur le site de s’impliquer. »

Le processus de fabrication

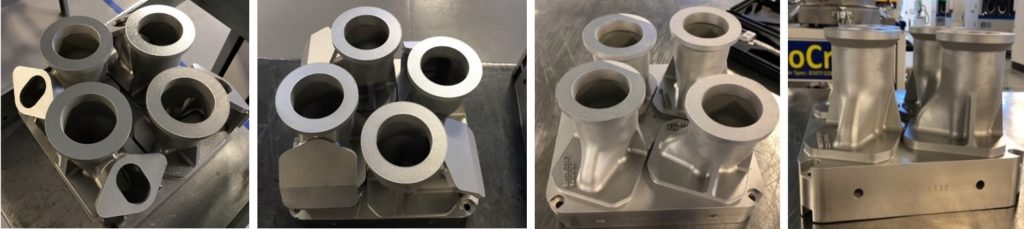

Les quatre pièces (3,5 pouces de diamètre et environ six pouces de hauteur = 8,8 cm de diamètre et 15 cm de hauteur) ont été choisies en fonction des ressources d’ingénierie, qui étaient dans ce cas la machine Concept Laser M2, et de l’importance des économies de coûts pour le programme du moteur. Ils ont d’abord été fabriqués en CoCr pour résister à l’air comprimé chaud de la section compresseur de la turbine.

Du point de vue de la fabrication, ils partageaient une géométrie de base et des caractéristiques similaires. L’équipe a supposé que la M2 pouvait imprimer trois pièces à la fois, mais les ingénieurs ont rapidement modifié la disposition de la plaque de construction pour porter ce nombre à quatre. La productivité s’en est trouvée immédiatement améliorée, car il faut à peu près le même temps pour imprimer quatre pièces que pour en imprimer trois.

« À l’aide de la simulation et de l’analyse, l’équipe a montré que les pièces avaient les mêmes performances que les pièces moulées qu’elles remplaçaient », a déclaré Steve Slusher, ingénieur GE Additive manufacturing sur le projet. L’équipe a également construit des barres de test avec chaque impression, certaines dans la cavité ouverte du capuchon qui descendait jusqu’à la plaque de construction, afin que les techniciens puissent mesurer l’intégrité de chaque cycle de production.

« Les pièces étaient des remplacements un à un, sans aucune reconception ou consolidation des pièces pour améliorer leur économie », a déclaré Gatlin. « Et cela a été fait rapidement ».

« Ce qui m’a le plus frappé », a déclaré Eschenbach, « c’est que nous pouvions prendre une conception de moulage existante, la reproduire rapidement sur nos imprimantes, et quelques semaines après le début du projet, les pièces finales étaient de la même qualité que leurs homologues moulés. Ce projet sert de modèle pour les travaux futurs. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email