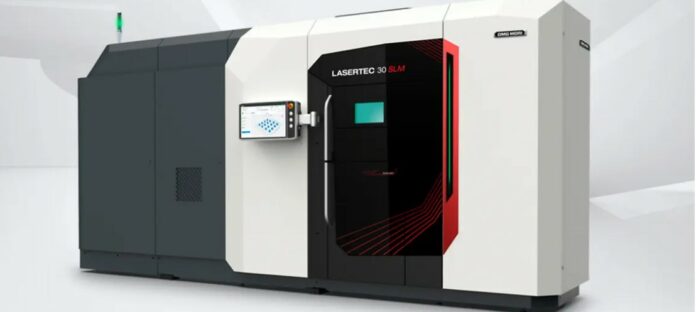

Prêt à faire ses débuts publics à RAPID + TCT 2024, l’équipementier DMG MORI a récemment donné un aperçu de sa dernière imprimante 3D lors de sa journée portes ouvertes à Bielefeld. Baptisée LASERTEC 30 SLM 3rd Gen, l’imprimante 3D métal s’appuie sur les points forts des versions précédentes et utilise des pièces moulées comme structure de base – le même matériau et les mêmes principes de conception que ceux utilisés sur la majorité des machines de fraisage et de tournage de DMG MORI.

L’utilisation d’une pièce moulée est une pratique courante chez DMG MORI, mais elle est assez rare dans le domaine de la fabrication additive.

Contrairement aux machines-outils, le mouvement des axes d’une LASERTEC 30 SLM 3rd Gen n’engendre pas de forces dynamiques, mais les changements de température qui provoquent une dilatation thermique à l’intérieur de la machine sont inévitables. DMG MORI a des années d’expérience dans la minimisation des effets et la compensation des changements de température dans ses produits. Un soin particulier a été apporté pour s’assurer que la chambre de traitement est une unité isolée au sein de la machine. Par conséquent, la chambre de traitement flottante est libre de se dilater dans toutes les directions en cas de variations de température. En revanche, les optiques sont montées sur le portique de coulée rigide. La distance en Z entre l’optique et le lit de poudre est maintenue constante en étalonnant le dispositif de recouvrement par rapport à une surface de référence. En outre, l’axe Z est activement compensé pour tout déplacement. Par conséquent, les problèmes liés à la distance entre l’optique, la surface supérieure du lit de poudre et les problèmes associés à la couche de revêtement peuvent être éliminés.

Pour réduire le temps entre les travaux de fabrication et accroître la flexibilité, les unités rePLUG de DMG MORI ont constitué un avantage concurrentiel important par rapport aux produits SLM précédents. Le rePLUG est une unité autonome et automatisée de traitement des matériaux en poudre qui peut être échangée avec d’autres unités rePLUG. Les clients existants ayant des processus qualifiés, que l’on trouve souvent dans les industries aérospatiale et médicale, apprécient le système rePLUG et s’y fient pour s’assurer que la poudre est continuellement utilisée. La poudre excédentaire de la zone de travail est tamisée, stockée et préparée pour être réutilisée, le tout sous atmosphère de gaz inerte dans un circuit fermé. Cela permet non seulement de minimiser l’oxydation ou l’accumulation d’humidité, mais aussi de réduire l’exposition potentielle de l’opérateur à la poudre. Il s’agit d’une considération importante en matière de sécurité. Pour d’autres clients, le rePLUG facilite grandement le passage d’un matériau à l’autre. D’autres composants à l’intérieur de la machine peuvent être nettoyés aussi facilement, ce qui fait du LASERTEC 30 SLM 3rd Gen la machine la plus rapide à changer de matériau sur le marché. Cela élargit considérablement la gamme d’applications pour lesquelles une seule machine peut être utilisée.

Pour la première fois sur une DMG MORI LASERTEC SLM, il est possible de changer rapidement le conteneur de construction. Il n’est donc plus nécessaire d’attendre le refroidissement de la tâche de construction. Les couvercles du conteneur de construction et de la zone de travail sont stockés à l’intérieur de la zone de travail pendant le fonctionnement. Elles servent à fermer le conteneur de construction lors de son retrait et à garantir que l’atmosphère de gaz inerte à l’intérieur de la machine est préservée. Le travail de construction suivant peut être lancé rapidement sans qu’une nouvelle inondation de gaz inerte ne soit nécessaire.

La surveillance par caméra de la surface du lit de poudre permet de minimiser encore davantage les perturbations pendant la fabrication. Après chaque couche, la surface est scannée pour détecter les anomalies avant que la machine à recouvrir ne se déplace. Si une protubérance n’est pas détectée à temps, la recouvreuse bidirectionnelle est équipée d’un mécanisme de protection contre les collisions afin de réduire les temps d’arrêt qui s’ensuivent. En cas de contact avec une protubérance dépassant du lit, la recouvreuse se détache immédiatement du système d’entraînement, évitant ainsi tout dommage supplémentaire.

Le flux de gaz inerte nouvellement conçu au-dessus du lit de poudre assure un flux laminaire constant pendant le fonctionnement. Le flux de gaz secondaire sous le verre de protection vise à éviter toute accumulation de résidus sur le verre de protection. La conception semblable à celle d’une soufflerie garantit des performances sans précédent en matière de flux de gaz. La vitre de protection elle-même est surveillée en permanence par un système de caméra secondaire qui donne l’alerte en cas de problème. Un éclairage supplémentaire est fourni dans la zone du verre de protection pour aider l’opérateur à vérifier et à nettoyer le verre de protection entre les travaux de construction.

DMG MORI accorde une grande importance à la convivialité et à l’ergonomie de la machine. La réduction du contact de l’opérateur avec la poudre est une considération primordiale. L’environnement de travail CELOS X est un autre avantage clé de la LASERTEC 30 SLM 3rd Gen excelle. CELOS X guide l’opérateur à travers toutes les étapes nécessaires à l’exécution d’un travail. Par exemple, il invite l’opérateur à nettoyer le verre de sécurité et lui montre comment procéder. Il guide également l’opérateur dans le processus de remplissage de la poudre ou dans l’exécution des contrôles et de l’entretien quotidiens. Les conseils de CELOS X sont importants pour l’adoption de procédures opérationnelles sûres et efficaces dans l’atelier.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !