La société de fabrication additive Desktop Metal a annoncé la qualification du cuivre pur pour sa technologie de jet de liant (Binder Jetting). Ce matériau est le cinquième à être qualifié pour son système de production. Il fait suite à l’ajout récent de l’acier inoxydable 420 au portefeuille de matériaux de l’entreprise.

Ces dernières années ont vu l’émergence de l’impression 3D/la fabrication additive en cuivre. Connu pour sa capacité à offrir une excellente conductivité thermique et électrique, ce matériau est idéal pour les applications nécessitant un transfert de chaleur ou d’électricité, comme les plaques froides, les rondelles et les collecteurs, les dissipateurs thermiques, les échangeurs de chaleur et les barres omnibus utilisées dans les applications électriques à forte consommation d’énergie.

Décrit comme le troisième métal industriel le plus consommé au monde, l’équipe de Desktop Metal a qualifié et entièrement caractérisé le cuivre commercialement pur (C10300) imprimé sur la technologie du « Production System » avec une pureté supérieure à 99,95 %.

En utilisant du cuivre pur sur le système de production, les fabricants peuvent explorer la production de pièces d’une grande complexité géométrique en une seule étape au lieu de braser ensemble plusieurs composants en cuivre produits de manière conventionnelle, éliminant ainsi un processus long et coûteux sujet aux erreurs et aux déchets.

Grâce à la liberté géométrique permise par le binder jetting, les ingénieurs peuvent également explorer de nouvelles conceptions à haute performance qui ne sont pas possibles avec les méthodes de fabrication conventionnelles, comme les structures en treillis et les canaux de refroidissement conformes pour améliorer le transfert de chaleur, note la société.

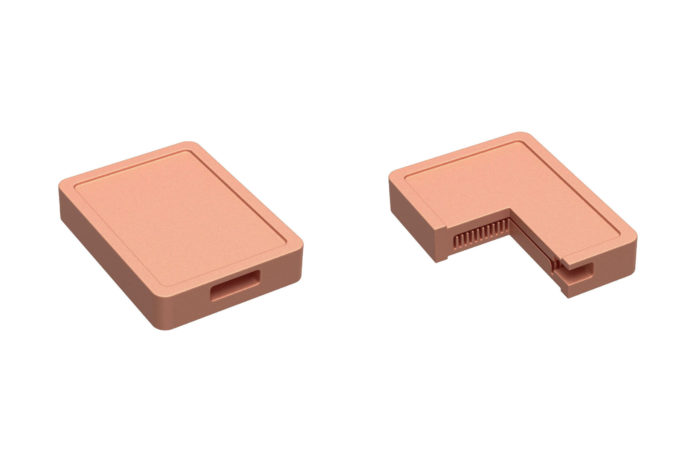

Un exemple d’application clé que l’équipe a exploré au cours de ce processus de qualification est une plaque de refroidissement liquide, qui est utilisée pour réguler la température sur les microprocesseurs haute performance.

« Le liquide de refroidissement circule à travers les ailettes, qui offrent une grande surface pour transférer la chaleur du fluide en circulation vers le dissipateur thermique afin de refroidir la puce qui est fixée au corps extérieur. Ces géométries de refroidissement nécessitent généralement des processus de production à forte intensité de capital, à long délai d’exécution et à main-d’œuvre qualifiée, tels que le biseautage et l’usinage, étant donné les défis associés à l’obtention de la précision et de la répétabilité dans un facteur de forme aussi petit. En outre, ces procédés de fabrication conventionnels couramment utilisés sont soustractifs et produisent un excès de matériau de rebut, ce qui augmente considérablement le coût des pièces associées.

Alors que les méthodes de production conventionnelles pour cette plaque de refroidissement liquide nécessitaient l’usinage et l’assemblage de plusieurs composants distincts en raison des restrictions d’accès aux outils, l’injection de liant sur le système de production peut produire la pièce en un seul composant, ce qui réduit la complexité de la fabrication et des opérations, le coût de la pièce et le délai d’exécution. Le système de production permet d’imprimer des centaines de plaques de refroidissement par jour, ce qui permet une production en série rentable. Le cuivre est le matériau idéal pour les échangeurs de chaleur en raison de son excellente conductivité, maximisant la dissipation de la chaleur de la puce électronique vers le fluide de refroidissement », la société explique.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !