Nous avons souvent prêché les avantages du DfAM (Design for Additive Manufacturing, conception pour la fabrication additive) en termes d’allègement, d’optimisation topologique et de consolidation des pièces, mais un aspect essentiel n’est pas souvent considéré : la conception pour le dépoudrage. Et cette négligence peut entraîner l’échec de la fabrication de votre pièce. Pourquoi est-elle négligée et, surtout, comment concevoir pour le dépoudrage ? Notre conversation avec Solukon et the Exploration Company nous éclaire sur cette étape et sur la manière dont, avec la bonne approche, il est possible d’optimiser les pièces imprimées en 3D dès le départ.

Il ne fait aucun doute que la conception pour la FA ne consiste pas seulement à rendre une pièce imprimable. L’un des principaux enseignements tirés des nombreux cas d’utilisation que nous avons couverts sur 3D ADEPT Media est que la DfAM permet d’exploiter le potentiel de la FA tout en évitant les choix de conception susceptibles d’entraîner des problèmes d’impression, des coûts plus élevés ou des difficultés de post-traitement. En réalité, la plupart du temps, les éléments clés de la DfAM liés aux problèmes de post-traitement sont souvent liés à des considérations de support et d’orientation, l’objectif ultime étant de minimiser le besoin de structures de support, qui peuvent affecter la finition de surface.

Cela peut souligner davantage le fait que les défis liés au post-traitement, en particulier le dépoudrage, sont considérés comme des priorités modestes par les industriels. Une autre raison qui peut expliquer le fait que la conception pour le dépoudrage est souvent négligée est le nombre d’idées fausses parmi les concepteurs de pièces sur ce qui rend une pièce « facile à dépoudrer » dans la fabrication additive (en particulier les pièces fabriquées par les technologies de fusion sur lit de poudre comme la SLS ou la SLM).

Idées fausses courantes parmi les concepteurs de pièces sur ce qui rend une pièce « facile à dépoudrer »

Selon Andreas Hartmann, CEO et cofondateur du fabricant de machines de dépoudrage automatisées Solukon, il existe deux idées fausses principales sur ce qui rend une pièce facile à dépoussiérer. Nous les résumons comme suit :

– Si je peux le voir, je peux le nettoyer

– Tous les canaux internes sont identiques

Hartmann explique :

« D’une manière générale, l’élimination de la poudre est encore souvent sous-estimée lors de la planification d’une ligne de production additive. Le choix des matériaux, les paramètres d’impression et les propriétés thermiques du composant, entre autres, sont autant d’éléments qui ont initialement la priorité dans le processus.

De plus, il existe certaines idées fausses sur ce qui rend une pièce « facile à dépoudrer ». En effet, certaines géométries semblent simples, mais ne peuvent pas être complètement dépoudrées en tournant simplement la pièce. Un exemple classique d’une telle géométrie est un sucrier. Peu importe comment vous le secouez, quelques grains de sucre restent au fond .

Un autre problème survient lorsque les ouvertures des canaux ne sont pas accessibles. Souvent, certaines ouvertures sont recouvertes par le plateau d’impression ou par des structures de support étroites. De plus, les concepteurs négligent parfois le fait que la géométrie des canaux est également importante en section transversale.

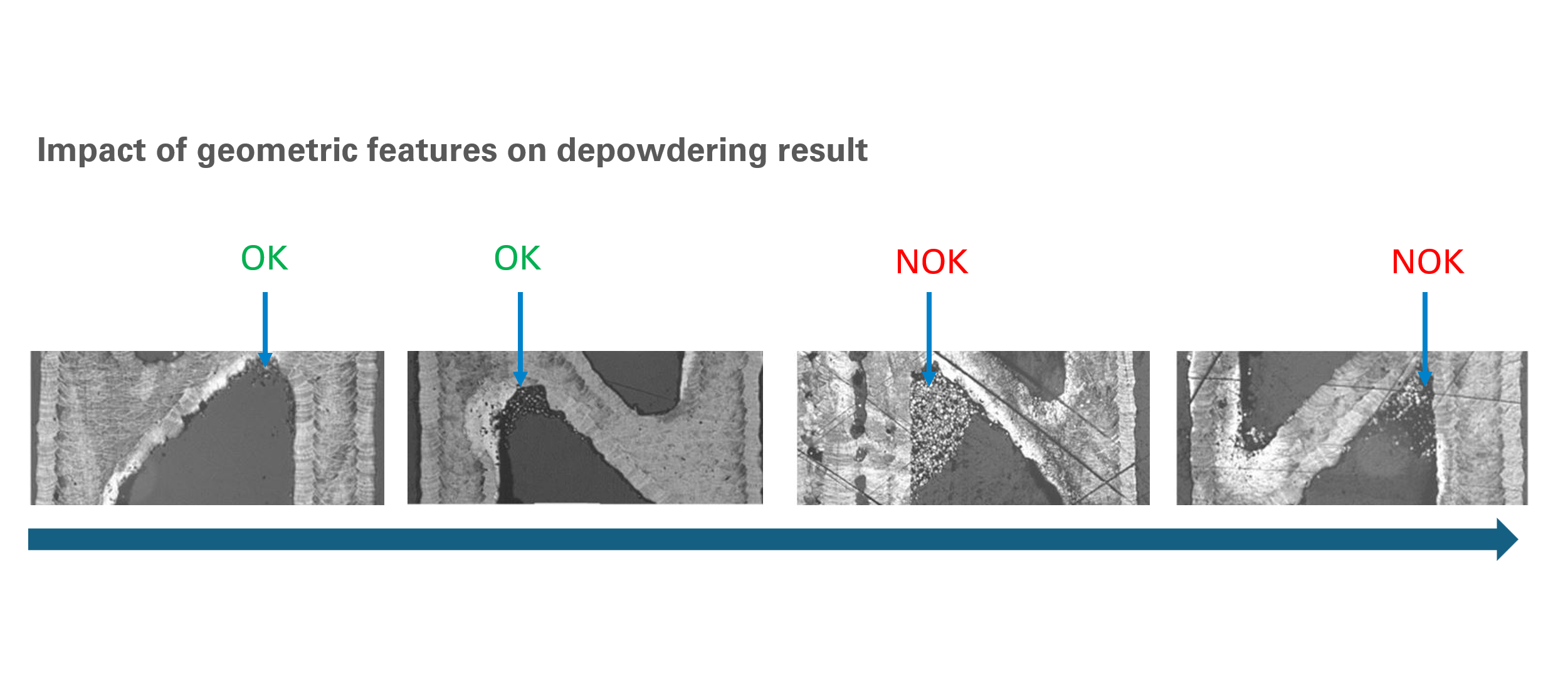

Par exemple, un canal avec une section transversale triangulaire nécessite un certain diamètre minimum pour que la poudre puisse s’écouler « dans les angles ». Si la section transversale du canal n’est pas ronde mais angulaire et que son rayon est trop petit dans les angles, la poudre peut rester coincée dans ces angles. Le composant semble alors simple de structure vu de l’extérieur, mais la structure en coupe transversale rend difficile l’élimination de la poudre. »

À ces deux idées fausses, on peut ajouter le fait que de nombreux concepteurs de pièces pensent souvent que l’orientation seule résoudra les problèmes de dépoudrage. En effet, l’orientation pendant l’impression aide, mais ce n’est pas une solution miracle. Cela peut souligner la nécessité de rechercher des moyens d’optimiser les pièces imprimées en 3D dès la phase de conception.

Optimisation des pièces imprimées en 3D dès la phase de conception : quelles caractéristiques influencent le succès et l’efficacité du processus de dépoudrage ?

Pour dépoudrer une pièce imprimée en 3D, le concepteur peut vouloir se concentrer sur l’orientation de la pièce, le comportement de l’écoulement de la poudre, les canaux internes, les effets thermiques, etc. Cependant, quelle que soit la technique de dépoudrage utilisée, un principe clé demeure : chaque application est différente. Cela signifie que la géométrie, la structure du matériau et la complexité de la pièce doivent toutes être évaluées individuellement afin d’obtenir les meilleurs résultats de dépoussiérage.

En ce qui concerne les caractéristiques de conception essentielles qui influencent le succès et l’efficacité du processus de dépoudrage, Hartmann souligne :

« Le diamètre minimal des canaux du composant est crucial. L’idéal est de 1 mm ou plus. En dessous de cette valeur, la possibilité de dépoudrer le diamètre minimal dépend de la forme et de la disposition des canaux, ainsi que du matériau en poudre. Nous avons déjà enlevé de la poudre des canaux d’un diamètre de 0,4 mm dans nos systèmes et notre équipe obtient toujours le meilleur résultat possible.

Les géométries étroites, tortueuses ou aveugles peuvent rendre l’enlèvement de poudre extrêmement difficile, voire impossible. Un autre facteur important est la rugosité de la surface. Des surfaces excessivement rugueuses peuvent provoquer l’adhérence de la poudre par emboîtement mécanique, ce qui complique encore davantage le nettoyage.

Afin de s’assurer qu’une pièce peut être dépoudrée, il est bon de garder à l’esprit le rapport longueur/diamètre des canaux. Une valeur de 4 est idéale pour le dépoudrage, mais nous avons bien sûr constaté que de nombreux travaux de construction complexes, comme les échangeurs de chaleur, se situent en dessous de cette valeur. »

Selon The Exploration Company (TEC), une entreprise aérospatiale européenne qui développe des solutions réutilisables pour les engins spatiaux et la logistique spatiale, les pièces sont évaluées en fonction de leur « dépoudrabilité » pendant la phase de conception.

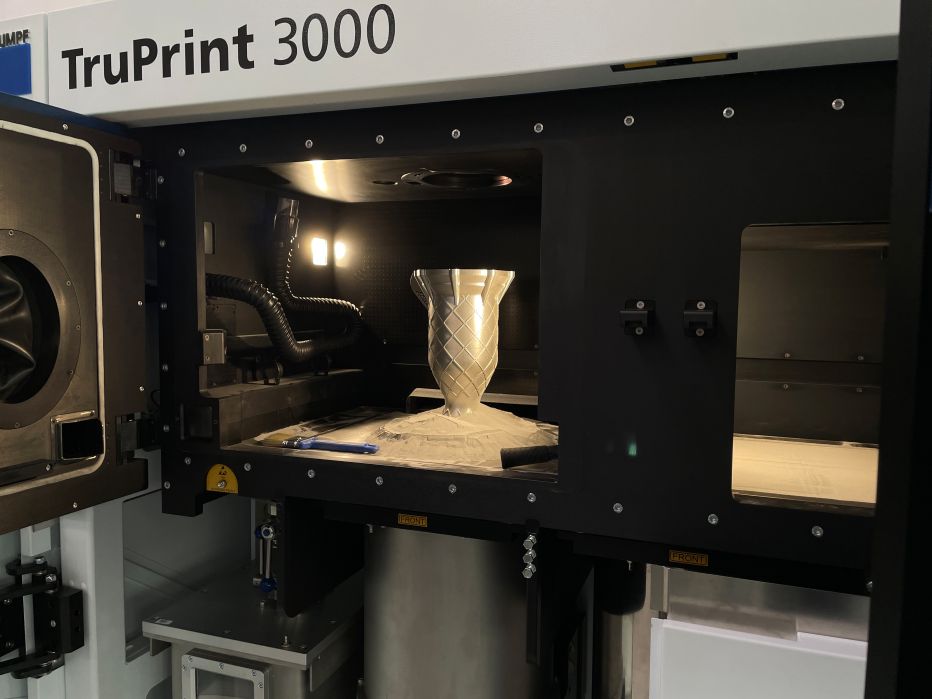

Pour mémoire, compte tenu de la nécessité d’itérations rapides et de délais d’exécution courts pour garder un contrôle total sur la conception et la production, l’équipe de The Exploration Company a décidé d’internaliser la FA, accélérant ainsi sa production, de la conception au produit fini, en quelques semaines plutôt qu’en plusieurs mois.

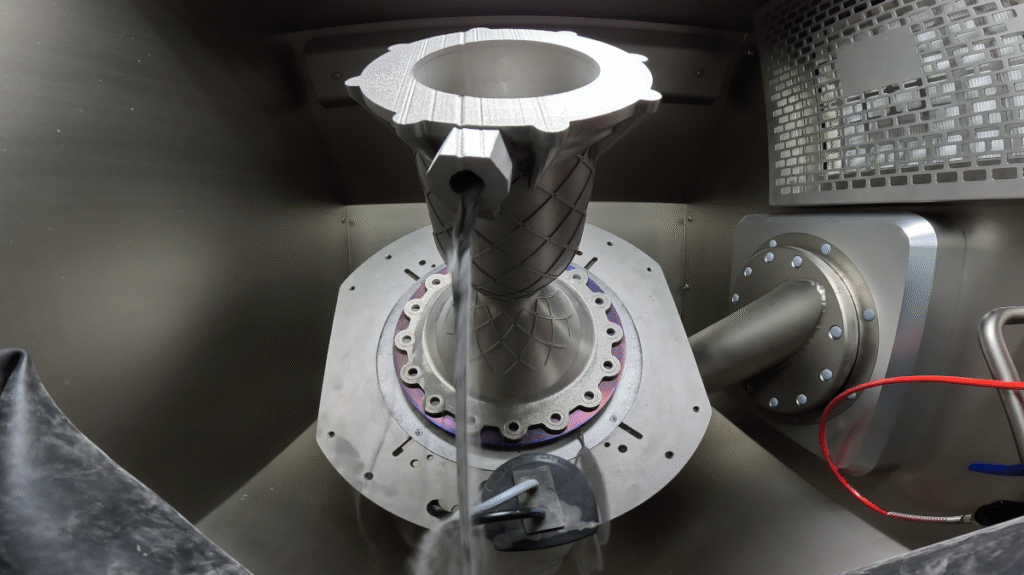

Parmi les équipements clés utilisés dans la production de l’entreprise figurent le système LPBF TruPrint 3000, qui utilise des lasers pour faire fondre de manière sélective de fines couches de poudre, et le système Solukon SFM AT350-E, le premier système de dépoudrage à excitation ultrasonique.

À l’avenir, l’entreprise prévoit d’intégrer une solution de traitement thermique en interne, qui est actuellement sous-traitée. Une fois le traitement thermique terminé, les pièces sont découpées à partir de la plaque de construction à l’aide d’un procédé d’électroérosion à fil (WEDM), puis les brides et les interfaces sont usinées pour le banc d’essai.

Au sujet du processus de dépoudrage, Maxi Strixner, ingénieur senior en fabrication additive chez The Exploration Company, explique :

« La faisabilité du dépoudrage est évaluée dès la toute première révision de la conception. Si nous identifions des caractéristiques susceptibles d’entraver le dépoudrage complet, elles sont signalées pendant la phase de conception pour la fabrication additive (DfAM) et réexaminées lors des itérations de conception ultérieures.

L’orientation des pièces est généralement déterminée par notre équipe de fabrication additive, qui s’appuie sur des années d’expérience dans la fabrication de composants aérospatiaux. Cette expertise guide les décisions relatives à l’orientation, en trouvant le juste équilibre entre la qualité d’impression, le dépoudrage et le post-traitement. En fait, l’orientation initiale joue un rôle majeur dans la façon dont nous concevons les pièces pour faciliter le dépoudrage. »

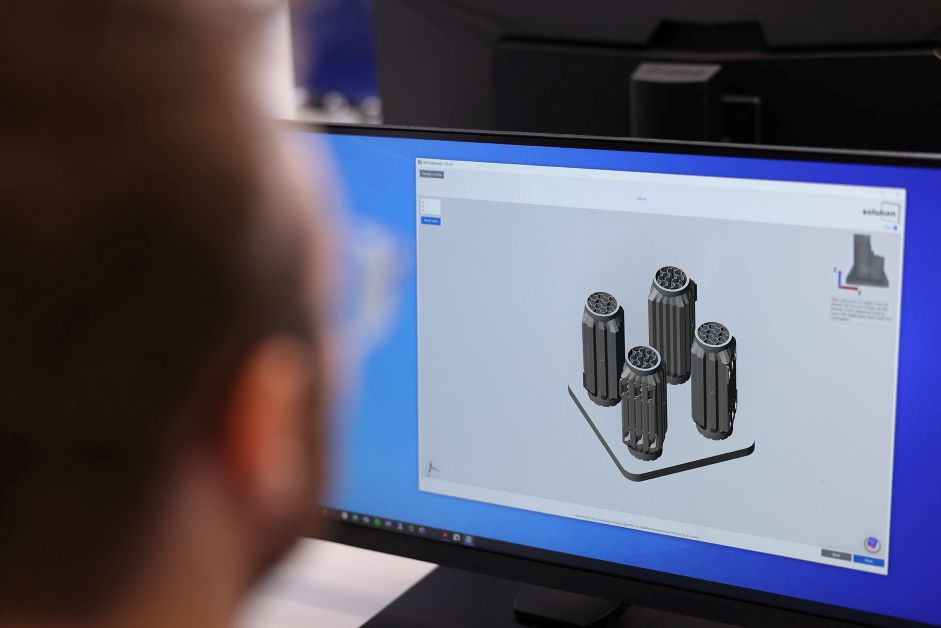

Strixner a déclaré que cette évaluation dès la phase de conception permettait d’atténuer les risques résiduels, grâce au logiciel SPR-Pathfinder® de Solukon. Mais comme le souligne Hartmann, ce logiciel offre bien d’autres possibilités, en particulier lorsqu’il est utilisé dès le début du processus de conception.

Le logiciel SPR-Pathfinder® : comment prévoir les difficultés de dépoudrage dès la phase de conception ?

L’accent mis sur SPR-Pathfinder® nous rappelle avec force que surmonter les difficultés de dépoudrage ne dépend pas uniquement de la machine utilisée. La capacité d’une machine à fournir des résultats automatisés et reproductibles dépend fortement du logiciel qu’elle utilise. Solukon met en avant ce message clé depuis 2022, date à laquelle la société est devenue le détenteur exclusif de la licence de la technologie SPR-Pathfinder®.

Selon Hartmann, c’est la capacité à aider les ingénieurs à anticiper les problèmes liés à l’enlèvement de poudre dès la phase de conception qui rend ce logiciel si utile pour le processus de production. Il précise :

« Vous chargez le fichier CAO de la pièce dans le logiciel, vous définissez la taille minimale des particules et le matériau, puis le logiciel calcule un programme de nettoyage spécifique à la pièce. Il fonctionne même pour plusieurs composants sur une seule plaque de construction, en les traitant comme une seule pièce.

L’algorithme simule le comportement de la poudre fluidisée sous l’effet de la gravité et calcule un itinéraire de sortie, un peu comme pour la conception des itinéraires d’évacuation d’urgence dans un bâtiment ou un stade, où l’on veut éviter la surpopulation ou les blocages aux sorties. Il identifie les endroits où la poudre peut s’écouler et génère des voies pour qu’elle s’échappe des zones internes.

Parfois, Pathfinder peut indiquer qu’il n’est pas possible d’éliminer complètement la poudre, en particulier pour les pièces présentant des géométries internes très complexes, comme un échangeur de chaleur dont le diamètre du canal ou la sortie est trop petit. Dans ces cas, le logiciel indique exactement où se trouve le goulot d’étranglement et où la poudre est susceptible de rester coincée. C’est pourquoi nous recommandons d’exécuter Pathfinder avant l’impression. Si vous découvrez après l’impression que la poudre ne peut pas être éliminée, la pièce peut être invalide ou, à tout le moins, la fonctionnalité d’un canal interne peut être compromise.

Il est judicieux d’utiliser Pathfinder avant même que la conception ne soit finalisée. Pour les composants complexes, ce type d’inspection pendant la phase de conception est essentiel, car aucun être humain ne peut évaluer tous les chemins internes à la fois. C’est comme résoudre un Rubik’s cube : vous pensez qu’un côté est parfait, mais un autre côté est complètement faux, à nouveau rempli de poudre.

Prenons l’exemple d’un échangeur de chaleur transparent. Personne ne peut vraiment prédire comment la poudre se comportera dans chaque canal. C’est là que l’algorithme excelle. Il vérifie ses mouvements calculés à plusieurs reprises par simulation, pour finalement fournir un résultat avec une précision de 100 %. »

Le cas de la chambre de combustion principale

Parmi les applications déjà réalisées avec la FA, M. Strixner a identifié la chambre de combustion principale du Huracan comme un exemple particulièrement représentatif des capacités du logiciel SPR-Pathfinder®. Le moteur « Huracan » est un moteur à propulsion liquide methalox (méthane liquide comme combustible et oxygène liquide comme comburant) destiné aux missions lunaires.

Parmi les applications déjà réalisées avec la FA, M. Strixner a identifié la chambre de combustion principale du Huracan comme un exemple particulièrement représentatif des capacités du logiciel SPR-Pathfinder®. Le moteur « Huracan » est un moteur à propulsion liquide methalox (méthane liquide comme combustible et oxygène liquide comme comburant) destiné aux missions lunaires.

Cette application montre comment l’équipe de la société Exploration a pris en compte l’orientation des pièces, le comportement de l’écoulement de la poudre, les canaux internes et les effets thermiques comme des caractéristiques de conception essentielles pour garantir le succès du dépoudrage.

« Un cas particulièrement marquant a été celui de la chambre de combustion principale utilisée dans le moteur de démonstration Pathfinder. Ce composant comporte des canaux de refroidissement régénératifs internes complexes, qui sont essentiels pour maintenir les performances thermiques, mais extrêmement difficiles à dépoussiérer en raison de leur petit diamètre et de leur tracé tortueux. Sans une orientation et une analyse appropriées, ces canaux risquaient un dépoudrage incomplet, ce qui aurait compromis non seulement la qualité de la pièce (en raison de la poudre piégée provoquant des blocages ou une contamination pendant la mise à feu), mais aussi l’efficacité du post-traitement, car la poudre résiduelle peut être libérée de manière imprévisible pendant le WEDM ou l’usinage », poursuit M. Strixner.

En intégrant SPR-Pathfinder® dès le début de la phase DfAM, l’équipe a identifié plusieurs zones critiques sujettes à la stagnation de la poudre. Elle a mis en œuvre des modifications de conception, telles que l’ajout de dispositifs de ventilation et l’ajustement de la courbure des canaux, afin d’améliorer l’écoulement de la poudre. En conséquence, la chambre a été dépoussiérée avec succès dès la première tentative, ce qui a permis d’économiser environ 3 à 4 jours de retouches et de nettoyage, et d’éliminer le risque de contamination interne qui aurait pu entraîner l’échec des tests.

« Le logiciel SPR-Pathfinder® a joué un rôle déterminant dans la validation de nos choix de conception. Si nos années d’expérience guident notre conception initiale et notre orientation, ce logiciel nous apporte une confirmation visuelle et vérifie le comportement de l’écoulement de la poudre, réduisant ainsi les incertitudes et optimisant le temps de post-traitement. Il a donc joué un rôle essentiel dans la réduction des risques liés à la production et dans la garantie de la répétabilité des processus de fabrication additive pour les équipements critiques », souligne M. Strixner.

Notes de conclusion

La conception pour le dépoudrage est importante afin de réduire le temps et le coût de post-traitement, d’éviter les défauts des pièces et de permettre l’utilisation de géométries internes complexes en toute sécurité. Bien que cela ne soit pas mentionné dans l’article, le respect de ces points contribue en fin de compte à garantir la conformité réglementaire, en particulier dans des secteurs critiques tels que l’aérospatiale.

L’exemple de The Exploration Company montre comment des modifications de conception, telles que l’ajout de dispositifs de ventilation et l’ajustement de la courbure des canaux, peuvent améliorer l’écoulement global de la poudre. Cependant, comme le souligne le CEO de Solukon, d’autres applications montrent que des modifications de la longueur, du rayon de courbure ou de la position du composant sur la plaque de construction, basées sur les calculs de Pathfinder, peuvent également améliorer le processus de dépoudrage.

« Nous n’en sommes encore qu’au début d’un processus de prise de conscience de l’importance des logiciels. Ce changement de mentalité visant à prendre en compte le dépoudrage dans le processus de conception est l’une de nos principales préoccupations. De plus en plus de clients en tirent profit, de sorte que cette pratique finira par s’imposer à tous les niveaux. La simulation de processus autoprogrammés est inutile, et la programmation manuelle n’est de toute façon plus en mesure de faire face à la complexité croissante des composants à long terme. Cela conduira automatiquement à la nécessité de reconnaître à tous les niveaux, dès la phase de conception, la nécessité d’une simulation automatisée du processus de dépoudrage », conclut Hartmann.

Notes de la rédaction

Les points de vue de Hartmann et Strixner offrent un aperçu précieux de la manière dont la technologie de Solukon est exploitée et du potentiel d’optimisation qui reste à exploiter.

Ce contenu a été créé en collaboration avec Solukon et The Exploration Company. Retrouver toute l’actualité concernant Solukon ici.