Après notre expérience de la semaine dernière à Erfurt, on peut d’ores et déjà dire que la 18e version de Rapid.Tech 3D | Additive Manufacturing Hub a rappelé à quel point ce salon est l’un des plus importants dans l’industrie de la fabrication additive en Allemagne. Le retour de l’événement physique Rapid.Tech 3D a prouvé à tous les participants qu’après la version numérique de l’année dernière, l’industrie est plus que résiliente et prête à faire avancer les innovations dans divers domaines d’activité. Le rassemblement qui s’est tenu du 17 au 19 mai à Erfurt (Allemagne) a constitué une plateforme idéale pour les visiteurs et les exposants qui souhaitaient partager leurs connaissances et leurs derniers développements.

L’événement était composé de forums à tous les niveaux : les conférences d’experts dans le centre de congrès, le hall d’exposition qui a permis à tous les exposants (fabricants d’imprimantes 3D, fabricants de matériaux, développeurs de logiciels, fabricants de solutions de post-traitement, fabricants de pièces et utilisateurs de la FA) de partager des connaissances et d’autres sous-événements regroupés en trois activités principales faites pour et par les start-ups pour présenter leurs nouvelles idées : 3D Pioneers Challenge, l’espace atelier et les conférence sur l’impression 3D.

L’événement a mis l’accent sur la mise en réseau et la création de communautés, à travers le thème “Comprendre, voir, expérimenter“. Plus de 100 exposants et plus de 80 intervenants venus d’Allemagne, d’Autriche, de France, de Pologne, de Suède, d’Espagne, de Suisse, des Pays-Bas et des États-Unis ont donné le ton du salon.

Comme l’a fait remarquer Daniel Hund, responsable du marketing : “Le Rapid.Tech 3D est un lieu fantastique pour échanger des idées avec des experts de la FA, mais aussi pour créer des réseaux. Le programme du congrès est de très haut niveau, ce dont profitent également les exposants de la zone d’exposition qui l’accompagne.”

Les principales tendances du secteur illustrent parfaitement la polyvalence que les acteurs de la FA recherchent actuellement. On peut penser que la convergence avec les industries traditionnelles est plus envisageable :

- Nouvelles machines et développements

- Applications pour l’industrie automobile

- Applications pour l’aéronautique

- Passage à la production de masse

- Médecine

- Universités

Trois premiers keynotes ont réglé le début de l’événement, d’abord avec Falk Heilfort de Porsche AG et l’exposé sur la fabrication additive dans e-drive. La sortie générale pour améliorer l’efficacité par l’intégration des composants. Ensuite, Frank Rethmann, chef du département Impression 3D du centre de service industriel d’Airbus Helicopters, a souligné les défis du travail en amont et en aval tout au long du processus d’impression. Enfin, Fabian Gafner, chef de l’ingénierie chez Sauber technologies AG, a présenté les résultats de la rénovation de la boîte de vitesses cassée d’une Ferrari vieille de 70 ans, en explorant les méthodes de conception les plus modernes du passé et en reproduisant la géométrie extérieure de la voiture à l’aide de la fabrication additive.

Derniers développements et défis du passé

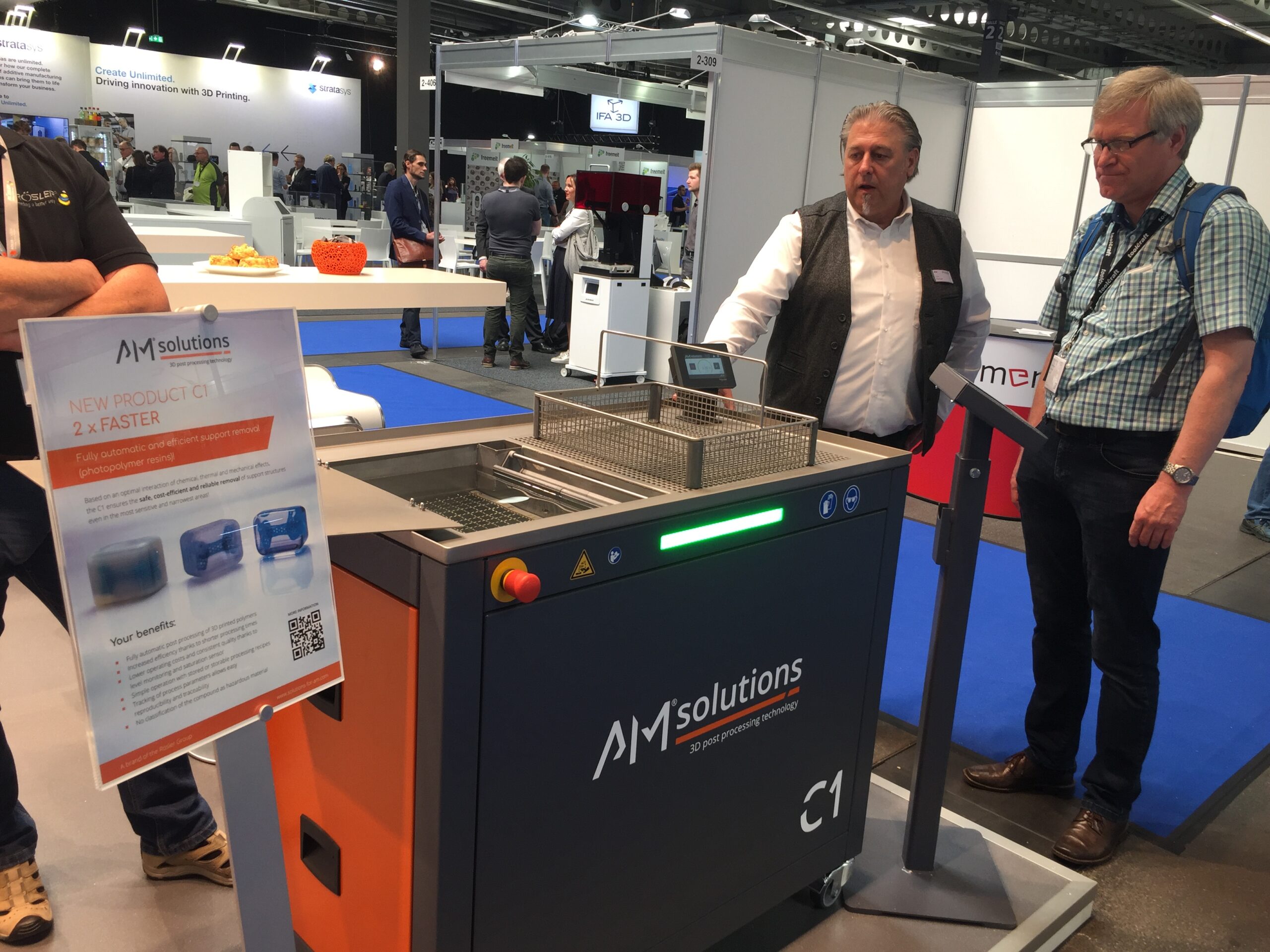

Rösler Oberflächentechnik GmbH, sous sa division de post-traitement AM Solutions, a présenté la machine C1 pour la première fois en public. Elle permet un post-traitement entièrement automatisé des polymères imprimés en 3D et une efficacité accrue grâce à des temps de traitement plus courts. La réalité est que les résines photopolymères ont été confrontées à deux défis principaux lors du post-traitement des composants imprimés en 3D : premièrement, les résidus des structures de support et le niveau de toxicité. Le développement spécial de l’entreprise bavaroise permet par conséquent un traitement non dangereux des polymères, car le C1 utilise des composés de traitement pratiques. Cette non classification du composé comme matière dangereuse ajoute une valeur très importante à la stabilité du processus et à la réduction des coûts opérationnels.

De même, Genera, la start-up basée à Vienne avec son processus d’automatisation peut fournir des résultats de production intéressant en combinant les caractéristiques de la machine G2 – une imprimante 3D DLP qui permet de produire à la fois des composants de grande taille ou des composants plus petits très détaillés -, avec la chambre de post-polymérisation UV dans le processus de nettoyage. L’intégration du processus est possible en réalisant une confluence des deux technologies des machines G2 et F2 ; le flux de travail permet alors de nettoyer automatiquement les pièces après le processus d’impression.

Toutefois, n’oublions pas l’une des tendances qui se dessinait déjà depuis le salon Formnext 2021 de Francfort. Nous savons comment Stratasys et la technologie PolyJet ont fait un pas important sur les matériaux haute performance. En outre, la société façonne actuellement la tendance à la production à grande échelle d’unités polymères avec des développements tels qu’Origin One récemment lancée. La possibilité de disposer d’une gamme de matériaux à haute performance permet de les appliquer dans différentes activités, de l’aérospatiale à l’industrie médicale, en passant par l’automobile et la chaussure.

En outre, Rapid.Tech a été le scénario où l’application de l’impression 3D dans les textiles a montré la portée de l’entreprise et la diversification de son portefeuille. Par exemple, la J850™ TechStyle permet une impression haut de gamme adaptée aux fabricants de design et de mode. Cet aspect touche également l’industrie automobile en raison de l’application de la technologie au design intérieur des véhicules.

La variété des matériaux disponibles pour le J850™ TechStyle comprend :

- Couleurs VeroTM et VeroUltraTM + VeroVividTM – Agilus30TM Clear, Black, White, Cyan, Magenta, Yellow

- Transparent VeroClearTM et VeroUltraTM Clear

- VeroTM ContactFlex pour le revêtement de modèles soft touch

Parlant de production de masse, le directeur général Peter Alderath a reconnu que les développements de matériaux ou les technologies qui sont spécifiquement adaptés à la production en grande série peuvent permettre d’atteindre un nouveau niveau de rapidité et de rentabilité. Des technologies telles que la technologie SAF de Stratasy (fusion sur lit de poudre) ou l’introduction de la toute nouvelle Origin One (technologie DLP) sont conçues pour les utilisateurs intéressés par la production de pièces à l’échelle industrielle.

Des fabricants aux utilisateurs de FA: l’industrie aérospatiale

L’industrie aérospatiale utilise la FA pour ajouter des composants dans les processus des moteurs et des conceptions depuis un certain temps. Ainsi, la dernière journée du salon Rapid.Tech a été consacrée à une industrie qui a été une partie prenante importante, généralement en tant qu’utilisateur de FA. Cependant, elle gagne du terrain en ce qui concerne la convergence avec les technologies de FA. Le mois dernier, Brian Neff, ceo de Sintavia, s’est confié à 3D ADEPT Media sur les orientations prises par le marché de l’aérospatiale commerciale pour adopter l’intégration holistique. Plus précisément, et dans le contexte de l’événement, MT Aerospace AG, a participé pour la première fois au salon. L’entreprise surmonte actuellement les obstacles les plus importants dans le domaine de la FA aérospatiale en explorant de nouvelles portes pour de nouvelles applications.

Robert Bonné (Commercial en Fabrication additive chez MT Aerospace) a fait remarquer que la FA est cruciale pour relever deux grands défis dans l’aérospatiale : la réduction du poids grâce à l’optimisation de la topologie et la fusion des pièces afin de réduire la quantité de pièces individuelles d’une structure. Ce dernier aspect permet de réduire le temps nécessaire aux travaux de réparation ou de maintenance. Il permet donc de maximiser les performances du système et de réduire les coûts de révision.

De plus, la production de masse et la complexité des pièces et des matériaux pour la conception légère restent essentiels pour l’aviation elle-même et la construction de fusées. 8 intervenants dans ce domaine ont fait valoir le potentiel de la FA lors de l’événement. Des questions telles que l’établissement d’un système de production certifié ont été abordées par Stephan Keil, directeur général d’Aviation AM Centre GmbH. D’autre part, Lars Langhans, responsable de la gestion des projets chez FIT AG, a noté la réduction des émissions de CO2 grâce aux économies de carburant, une innovation que nous avons également couverte avec l’alliage imprimable en 3D de la NASA.

En fin de compte, comme nous l’avons souligné à plusieurs reprises, l’utilisation de services de FA industrialisés attire le secteur vers une production à plus grande échelle en fonction de l’application. Enfin, un aspect positif à souligner : Lars Langhans, responsable de la gestion des projets chez FIT AG, a souligné la réduction des émissions de CO2 grâce aux économies de carburant, une innovation que nous avons suivie avec l’alliage imprimable en 3D de la NASA.

Convergence et applications

Chez 3D ADEPT Media, nous avons toujours suivi avec intérêt l’application des technologies additives dans de nombreux domaines. C’est également le cas d’Oechsler AG, qui propose à ses clients des services d’impression 3D dédiés : des sièges automobiles aux semelles intérieures imprimées en 3D avec Adidas, en passant par les chaises longues et même les casques de la NFL, ils démontrent qu’ils peuvent s’adapter à toutes les exigences.

Une autre entreprise qui continue à apporter des contributions intéressantes à l’industrie est la start-up suisse Spectroplast, qui transforme le monde de la FA avec son impression 3D silicone. L’équipe a présenté à Erfurt la première technologie additive de haute précision au monde pour les silicones. Spectroplast a attiré notre attention après avoir obtenu un financement d’amorçage de 1,38 million d’euros d’AM Ventures. La capacité du silicone à s’adapter à tous les types d’applications est vraiment quelque chose de remarquable. Par exemple, les prothèses et les modèles anatomiques à des fins médicales peuvent être adaptés aux besoins spécifiques des patients et ainsi déboucher sur de nouvelles solutions pour le marché des soins de santé. Ce n’est pas surprenant que l’entreprise a été récompensée par le Start-up challenge de Formnext et par les prix d’innovation du CES 2019.

Nous avons déjà déclaré à 3D ADEPT Media que les tendances perturbatrices apportées par les nouvelles idées et les jeunes initiatives sont toujours rafraîchissantes pour l’industrie, il ne fait aucun doute que la fabrication additive de silicone (SAM) de Spectroplast suit cette prémisse. La société explique que leur procédé – de la conception CAO au post-traitement des produits – est 90% plus rapide par rapport au moulage par injection liquide (LIM). Cela nécessite un certain niveau de performance au niveau des matériaux et apporte des avantages en termes de coûts comparé aux techniques traditionnelles.

Enfin, dans le cadre du 3D Pioneers Challenge, l’application “Bellow rail brake” conçue par l’équipe de l’ETH Zurich a gagné le prix principal de la compétition. Il s’agit d’un frein pour le système de transport à grande vitesse Hyperloop conçu en utilisant les technologies d’impression 3D.

Ces points forts généraux de Rapid.Tech 3D ne sont que la partie émergée de l’iceberg. À mesure que l’industrie avance, d’autres avancées illustreront les progrès des technologies de FA et la convergence avec toute une série d’industries traditionnelles.

Quoi qu’il en soit, 3D ADEPT Media continuera de suivre les dernières tendances de l’industrie de la fabrication additive ainsi que l’actualité de ces entreprises et bien d’autres. Restez connectés.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.