Des ingénieurs britanniques et italiens sont à l’origine d’une recherche sur les mécanismes de déformation des matériaux imprimés en 3D. Ces travaux visent à mieux comprendre l’équilibre des facteurs structurels en jeu dans la conception et la construction des matériaux en treillis – des structures cellulaires en forme de nid d’abeille. Les résultats de la recherche pourraient aider à créer de nouveaux treillis robustes imprimés en 3D et dotés de propriétés avancées.

L’équipe a mis au point un paramètre de conception appelé « facteur d’amélioration », qui constitue un moyen fiable de prédire comment les nouvelles conceptions de treillis peuvent être affinées pour minimiser les défauts structurels et maximiser les performances.

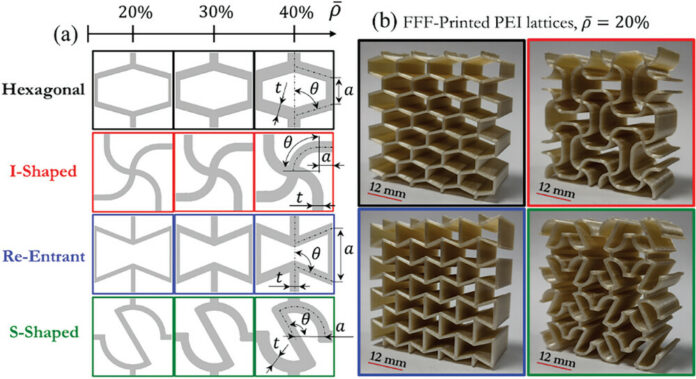

Dans l’article, ils décrivent comment ils ont examiné le processus d’impression 3D d’un matériau appelé polyétherimide, ou PEI, dans quatre conceptions de treillis différentes construites à trois densités relatives ou épaisseurs de paroi différentes à l’aide de l’impression 3D FDM.

Le PEI est un thermoplastique robuste qui peut être facilement fondu et remodelé, ce qui en fait un matériau de base utile et recyclable pour l’impression 3D.

L’équipe a soumis les matériaux à une série de tests de résistance, en les fléchissant, en les tirant et en les comprimant de manière répétée jusqu’à ce qu’ils se cassent. À l’aide de scanners micro-CT sophistiqués et d’une analyse thermique des matériaux après les tests, ils ont constaté que les treillis de faible densité, qui contiennent plus d’espace vide que de matière (nids d’abeille à parois minces), avaient tendance à se déformer et à se plier sous la pression, ce qui était prévisible.

En revanche, les treillis plus denses se brisaient souvent le long des lignes où les brins individuels de filament PEI imprimé se rencontraient – une faiblesse connue sous le nom de « dommages entre les couches » qui empêchait les matériaux d’absorber autant d’énergie que l’équipe l’avait prévu sur la base de l’épaisseur de la paroi cellulaire du matériau de treillis imprimé.

Ils ont ensuite utilisé les données des essais pour développer des modèles informatiques du matériau, ce qui leur a permis d’effectuer des essais virtuels sophistiqués et d’explorer la façon dont les matériaux réagiraient à des charges réelles sans avoir à imprimer de nouveaux matériaux d’essai à chaque fois.

Les résultats de leur modélisation ont montré que la capacité du matériau en treillis PEI à absorber l’énergie était limitée par les défauts introduits lorsque plus de deux couches de brins de plastique étaient placées l’une à côté de l’autre. Les treillis les plus performants avaient des parois cellulaires dont l’épaisseur ne dépassait pas le double de la largeur du brin de PEI.

L’outil d’amélioration de l’équipe, créé sur la base de ces résultats et validé par des expériences en conditions réelles, permet de prédire dans quelle mesure l’élimination des défauts du processus de fabrication contribue à améliorer les performances d’une conception de treillis donnée. À l’avenir, les concepteurs de nouveaux matériaux en treillis pourraient utiliser les calculs du facteur d’amélioration pour créer les meilleures structures possibles.

Le professeur Shanmugam Kumar, de la James Watt School of Engineering de l’université de Glasgow, auteur principal de l’article, a déclaré : « L’impression 3D, ou fabrication additive, nous donne un contrôle remarquable sur la façon dont les matériaux peuvent être créés et nous permet de construire des structures difficiles ou impossibles à produire d’une autre manière. Cependant, les structures produites par la fabrication additive peuvent être affaiblies par des défauts induits par le processus, qui les empêchent d’atteindre leur plein potentiel.

« Ce que nous avons voulu faire avec cette recherche, c’est dresser un tableau complet de la manière dont ces défauts sont introduits et des mesures que nous pouvons prendre pour les prendre en compte à chaque étape du processus de conception afin d’obtenir des résultats optimaux.

« Nous espérons que nos résultats et les lignes directrices que nous avons élaborées conduiront à de nouveaux développements révolutionnaires dans les matériaux produits par fabrication additive. Des matériaux en treillis produits de manière irréprochable pourraient ouvrir la voie à de nouvelles avancées dans le domaine de la sécurité routière, où leur capacité à absorber les chocs pourrait contribuer à créer des voitures plus résistantes aux accidents, ou dans le domaine de la conception aérospatiale, où leur légèreté pourrait permettre la construction d’avions plus économes en carburant. »

La recherche a débuté il y a deux ans par une collaboration entre des institutions britanniques et italiennes, avec un séjour de six mois du doctorant italien Mattia Utzeri au laboratoire des matériaux multifonctionnels et de la fabrication additive de l’université de Glasgow, sous la supervision du professeur Kumar. Cette collaboration a également bénéficié de la contribution de collègues de l’université de Cambridge (Royaume-Uni) et de l’université polytechnique des Marches (Italie), qui sont coauteurs de l’article.

L’article de l’équipe, intitulé « Multiscale Experiments and Predictive Modeling for Failure Mitigation in Additive Manufacturing of Lattices » (Expériences multi-échelles et modélisation prédictive pour l’atténuation des défaillances dans la fabrication additive de treillis), est publié dans Advanced Materials Technologies. La recherche a bénéficié d’un financement de l’Union européenne et de l’université de Glasgow, ce qui a permis de renforcer les liens bilatéraux entre les universités britanniques et italiennes.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !