L’équipe a utilisé la stéréolithographie (SLA), le frittage laser sélectif (SLS) et la fusion laser sélective (SLM) pour imprimer en 3D plusieurs parties de la conception du boîtier et des composants structurels

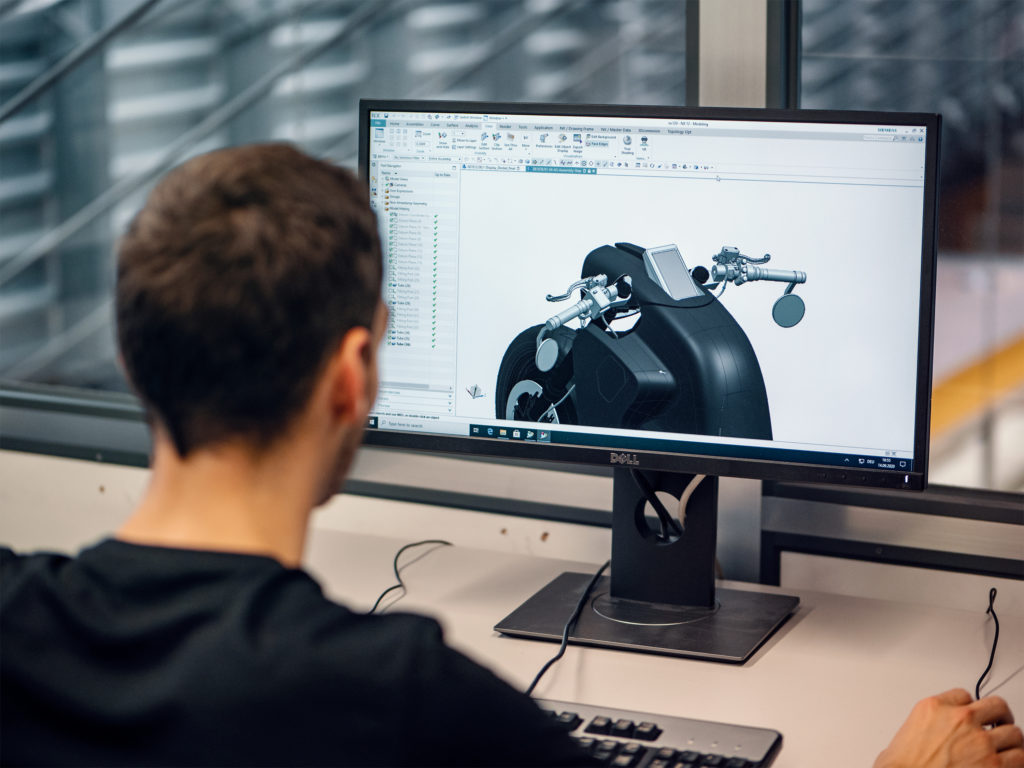

Dans le cadre d’un projet d’étudiant suisse nommé ETHEC city, une équipe d’ingénieurs en mécanique de l’ETH Zurich dirigée par Tobias Oesch crée un prototype de moto électrique.

Il leur a fallu un an pour mener à bien l’ensemble du projet, du concept à la construction, au montage et aux essais. L’une des principales questions à régler, sur le plan technique, était la durabilité de la mobilité. Les motocyclettes courantes perdent environ 80 % de l’énergie à la roue avant, ce qui conduit à des véhicules électriques à autonomie nettement réduite. L’idée était donc d’intégrer un moteur électrique dans la roue avant également. De cette façon, ils pourraient l’utiliser comme générateur pour récupérer toute l’énergie du mouvement et la réinjecter dans le système.

« En récupérant la puissance de freinage avec un moteur à deux moyeux, il devient possible d’atteindre de plus longues distances avec une batterie plus petite, ce qui améliore considérablement l’efficacité de la moto. La cité ETHEC est avant tout un prototype de recherche pour nous permettre d’étudier cette méthode de récupération et d’améliorer ainsi le secteur de l’e-mobilité à l’avenir », explique Oesch.

Pour ce projet, l’équipe a dû fabriquer plusieurs pièces de conception du boîtier ainsi que des composants structurels tels que le montage des repose-pieds. De plus, pour que la production et l’assemblage soient rentables tout en gardant le prototype global léger, il était important pour eux de combiner plusieurs fonctions en une seule pièce. C’est pourquoi ils ont décidé de s’appuyer sur trois technologies de FA différentes : La stéréolithographie (SLA), le frittage laser sélectif (SLS) et la fusion laser sélective (SLM).

Les ingénieurs ont pu se rendre compte des avantages et des domaines d’amélioration de chaque technologie. En expliquant comment ils ont trouvé la technologie SLS, l’équipe a expliqué que les propriétés des matériaux s’appliquent bien à la technologie, ce qui leur permet d’obtenir des pièces plus durables et plus résistantes.

Avec Sintratec comme fabricant sponsor, ils ont utilisé le système Sintratec S2 et la poudre de nylon PA12 du fabricant – avec des résultats convaincants.

Pour le leader du projet, « la vitrine en particulier devait être assez durable pour être protégée contre les intempéries, assez résistante pour supporter des chocs mécaniques, et aussi assez robuste pour être utilisée sans la déformer » et la technologie SLS répond à cette demande.

« Pour notre application, la SLS était la meilleure solution de fabrication. Cependant, lorsqu’il s’agit de grandes séries, elle peut devenir très coûteuse et je pense qu’il reste encore beaucoup à faire en ce qui concerne la production de masse », conclut l’ingénieur. Heureusement, Dominik Solenicki, le CEO de l’entreprise, a déclaré à 3D ADEPT Media dans une interview que le concept a été construit en tenant compte de l’évolutivité. Par conséquent, ce n’est qu’une question de temps avant qu’ils n’en arrivent là où il le faut.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !