Carbon a annoncé aujourd’hui une nouvelle version de son logiciel d’impression 3D qui développe ses outils industriels pour concevoir et fabriquer des pièces polymères à l’aide de la technologie et des résines DLS (Digital Light Synthesis ™) de Carbon.

La société basée dans la Silicon Valley propose désormais un grand nombre d’outils permettant aux clients d’imprimer facilement des pièces, d’optimiser les supports pour l’utilisation des matériaux et de réduire le post-traitement.

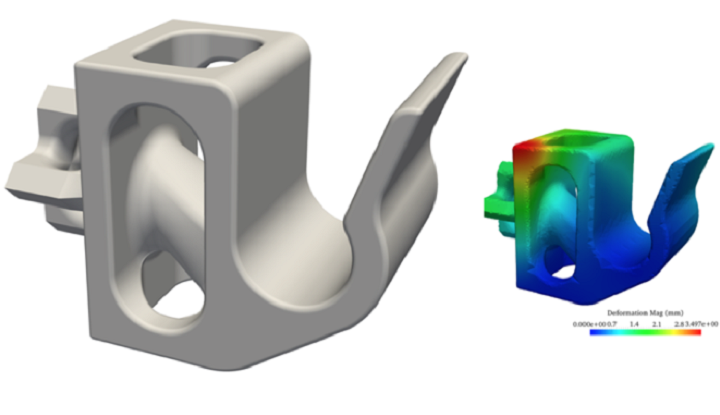

En outre, tout en utilisant le logiciel, les clients peuvent avoir accès à la FEA (analyse par éléments finis – finite element analysis), une puissante technique de calcul basée sur le cloud qui simule les forces de DLS.

À quoi d’autre les clients pourraient-ils s’attendre?

«Carbon 3D est souvent reconnu pour ses innovations en matière de matériel et de science des matériaux, mais notre logiciel est ce qui permet à toutes ces pièces de fonctionner ensemble de façon transparente», a déclaré Roy Goldman, directeur des logiciels chez Carbon. «Le logiciel de Carbon crée une toile numérique sur laquelle chaque millimètre cube d’une pièce peut être conçu, contrôlé et optimisé avant d’être imprimé. Nous avons construit ce logiciel à partir de rien, en fournissant à nos clients une vue complète du processus de conception qui permet d’assurer que la pièce fonctionne comme vous le souhaitez, et permet une impression rapide et un post-traitement facile. Ces nouveaux outils de support automatisés soutenus par la FEA sont les premiers du genre et amènent notre logiciel à un tout autre niveau. “

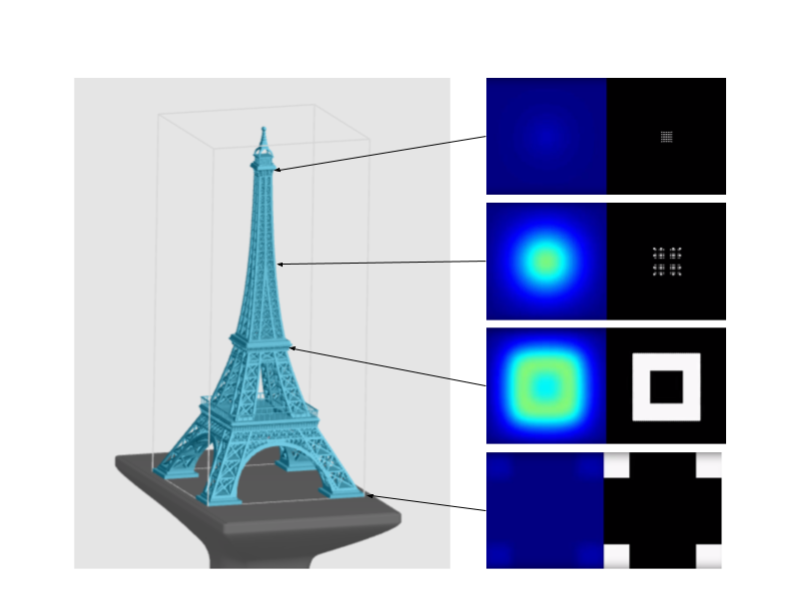

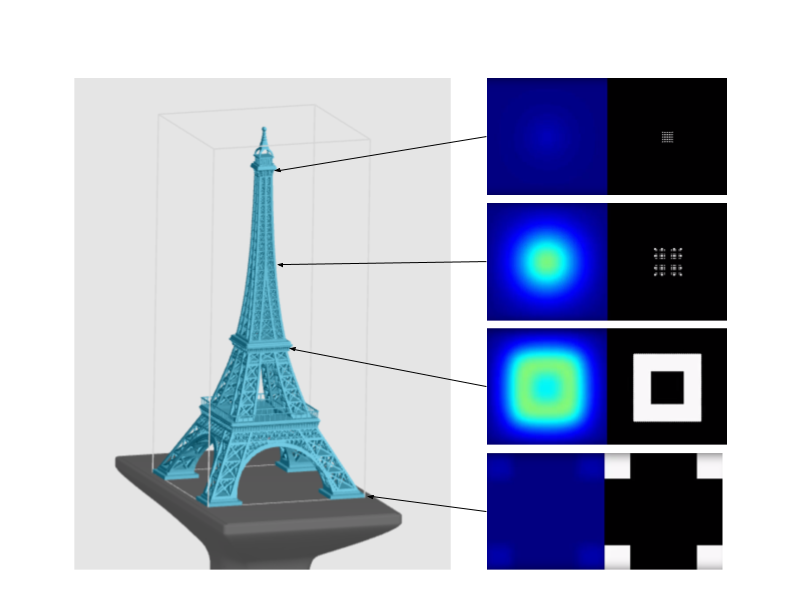

Les nouvelles fonctionnalités du logiciel d’impression 3D de Carbon incluent des supports automatiques avancés. Cette option permet de réaliser où une partie spécifique pourrait avoir besoin de plus de soutien. Il assure également une très bonne impression au premier tour.

En ce qui concerne les nouveaux supports de clôture, ils permettent de prendre en charge les bords afin d’imprimer avec précision, de minimiser l’utilisation du matériau et de produire des pièces avec un minimum d’artefacts de support.

Un autre élément clé concerne les simulations rapides et sécurisées qui nécessitent une quantité importante de puissance de calcul. L’architecture informatique sur cloud, par exemple, pourrait accélérer la simulation, de quelques jours à quelques heures.

Les autres caractéristiques pertinentes comprennent: une réaction chimique contrôlée par logiciel du processus d’impression, une conception algorithmique, les profils d’imprimantes ainsi que la provenance et gestion de la flotte.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});