Faits marquants concernant les pièces imprimées en 3D les plus complexes installées sur le XB-1

Lorsque Boom Supersonic a annoncé en 2019 qu’il allait imprimer en 3D des centaines de pièces pour son avion de démonstration supersonique, il était clair que la fabrication additive (FA) serait la pierre angulaire du vol supersonique de nouvelle génération. La seule question était : dans quelle mesure ? De l’intégration technologique à la qualification des matériaux dans des conditions extrêmes et aux applications clés, Ruslan Pshichenko, ingénieur en fabrication et fabrication additive et responsable des efforts de FA chez Boom, partage les étapes clés et les leçons tirées du parcours de l’entreprise avec cette technologie.

Fondée en 2014, Boom Supersonic a commencé à utiliser la fabrication additive (FA) à la mi-2017, lorsqu’elle s’est associée à Stratasys pour soutenir le développement de son avion de démonstration XB-1. Cela a marqué sa transition des méthodes traditionnelles vers le prototypage et l’outillage rapides sur site. Deux ans plus tard, l’entreprise a étendu son utilisation de la https://3dadept.com/fr/?s=Boom+Velo3D et a commencé à explorer la production de pièces métalliques imprimées en 3D de qualité aéronautique.

Aujourd’hui, en plus de diverses imprimantes 3D Stratasys, l’entreprise intègre une imprimante 3D métal EOS M 400-4 afin d’assurer la production de composants haute performance pour le prototype de cœur de moteur Symphony. Ces pièces comprennent, par exemple, des aubes, des ailettes et des joints d’étanchéité.

Lorsque Pshichenko partage ces exemples d’applications, nous ne pouvons nous empêcher de constater que l’industrie aérospatiale a glorifié l’utilisation de la FA pour les pièces critiques dans les applications avancées.

Une des raisons qui peut expliquer cela est que les entreprises aérospatiales peuvent souvent présenter des pièces imprimées en 3D sur des démonstrateurs, soulignant ainsi leur leadership technologique. Cependant, pour diverses raisons, ces pièces peuvent ne pas être utilisées dans la production finale des avions.

Au-delà de l’« attrait marketing » de ces gros titres, nous avons tendance à oublier que complexe ne signifie pas toujours meilleur. La FA permet certes de réaliser des géométries complexes, mais la complexité peut introduire de nouveaux modes de défaillance.

Alors, comment Boom réduit-il les risques liés à la fabrication additive ?

La réponse courte est : en utilisant des pièces non critiques. L’utilisation de la FA par Boom sur le XB-1 montre que l’utilisation de la FA pour produire des pièces non critiques a contribué à valider la technologie et à soutenir son adoption pour de futures applications critiques.

« Sur le XB-1, la plupart des composants imprimés en 3D n’étaient pas critiques sur le plan structurel. Citons par exemple les blocs de conduites hydrauliques, les supports de câbles d’accélérateur et les boîtiers pour circuits imprimés, tous fabriqués en ULTEM 9085CG et utilisés dans des environnements à faible charge.

En appliquant initialement la FA à des pièces moins critiques, nous sommes en mesure d’accélérer notre apprentissage tout en minimisant les risques. Ces pièces nous ont permis de tirer des enseignements précieux, de l’itération de la conception au contrôle du processus de fabrication, à un coût moindre et avec moins de risques que pour les composants critiques. Cette approche progressive renforce la confiance, tant au sein de l’équipe que dans la technologie, ouvrant la voie à son utilisation finale dans des applications plus exigeantes », explique Pshichenko.

En examinant les différentes imprimantes 3D haute performance dont dispose l’entreprise dans son site de production, l’ingénieur décrit comment chacune d’entre elles a contribué à répondre à des exigences de production spécifiques :

« La Stratasys F900, par exemple, a joué un rôle central dans l’impression de tout le matériel de vol pour le XB-1 et a permis de produire plus de 350 pièces volant à une vitesse supersonique à l’aide d’ULTEM 9085CG.

Elle a également soutenu d’importants efforts d’outillage, produisant environ 750 guides de perçage utilisés pour percer plus de 10 000 trous de fixation dans l’avion, principalement à travers des empilements de fibre de carbone, de titane et d’aluminium.

L’imprimante 3D Stratasys 450mc est principalement utilisée pour l’outillage et les grands prototypes fonctionnels, tels que les contrôles d’espace libre et les mécanismes cinématiques. Elle imprime avec du Nylon 12CF, un matériau idéal pour les applications nécessitant une résistance élevée.

Et la Stratasys F370 est essentielle pendant les premières étapes du développement de la conception. Elle permet une itération rapide à l’aide du matériau ASA, qui offre un bon équilibre entre résistance, esthétique et durabilité. »

FR: Légende : Matériel de vol imprimé à partir d’ULTEM 9085CG pour divers systèmes sur XB-1.

FR: FR: Conduits d’air imprimés à partir d’ULTEM 1010 pour les essais moteurs.

Ces exemples fournis par l’ingénieur de Boom révèlent comment des pièces imprimées en 3D non critiques ont permis d’exposer la technologie à des conditions de vol réelles (vibrations, cycles thermiques, pression et usure), tout en validant la cohérence numérique et la constance de la production. De plus, étant donné que les organismes de réglementation (par exemple, la FAA et l’AESA) exigent des preuves du comportement des matériaux, du contrôle des processus et des performances des pièces avant d’approuver les applications critiques pour le vol, le fait de commencer par des pièces non critiques raccourcit les cycles d’approbation et offre un moyen peu risqué de collaborer avec les organismes de réglementation et d’itérer les normes.

« Chez Boom Supersonic, nous avons constaté que les pièces non critiques de presque tous les systèmes du XB-1 sont des candidates idéales pour la fabrication additive.

L’exemple le plus marquant est le système hydraulique, pour lequel nous avons imprimé une centaine de blocs de ligne à l’aide d’ULTEM 9085CG. Compte tenu du volume et de la géométrie unique de chaque bloc, la fabrication additive s’est avérée être la solution la plus rentable et la plus efficace.

D’autres systèmes, tels que le système d’alimentation électrique (EPS), le système de contrôle environnemental (ECS), les commandes de vol et le système de carburant, ont également largement bénéficié de la FA. Ces composants nécessitaient souvent des structures légères, des délais d’exécution rapides et une grande flexibilité de conception, autant de domaines dans lesquels la fabrication additive excelle.

Les conduits d’air à l’intérieur de l’ECS ont constitué une application particulièrement marquante. Chaque conduit avait une forme unique et présentait une géométrie interne complexe optimisée pour la circulation de l’air. La fabrication additive nous a permis de concevoir, tester et itérer rapidement ces composants, transformant ainsi les concepts initiaux en matériel prêt à voler avec une rapidité et une adaptabilité inégalées », ajoute l’expert en la matière.

Les conditions extrêmes du vol supersonique et leurs implications pour la FA

FR: Plus de 750 blocs de forage disposés devant le XB-1

Les vitesses supersoniques, définies comme des vitesses supérieures à Mach 1 (environ 767 miles par heure ou 1 235 kilomètres par heure), peuvent réduire considérablement la durée des voyages des passagers. Pour vous donner une idée, un vol entre Los Angeles et Tokyo, qui dure normalement environ 11 heures, pourrait être raccourci à seulement six heures ou moins grâce au transport supersonique.

Ces conditions constituent un test de résistance pour les fabricants aérospatiaux qui souhaitent utiliser la FA, car ils doivent relever plusieurs défis, notamment :

- Températures élevées et gradients thermiques : cela signifie que la FA doit produire des pièces résistantes à la chaleur et thermiquement stables

- Onde de choc et charges de pression : cela signifie que les composants doivent résister à des pics de pression soudains, en particulier autour des entrées, des conduits et des surfaces de contrôle. De plus, la géométrie doit être précise pour gérer le flux d’air

- Charges structurelles élevées pour un faible poids ; vibrations et charges de fatigue : cela signifie que les pièces imprimées en 3D, en particulier celles qui supportent des charges, doivent résister aux contraintes cycliques et à la fissuration par fatigue. Ils doivent également allier résistance mécanique et efficacité en termes de poids.

- Intégration du système et contraintes de taille : dans les systèmes très compacts (baies avioniques, conduits d’air), l’espace disponible est limité. Les pièces doivent donc être compactes, modulaires et faciles à installer.

- Conformité environnementale : la conception de systèmes à faible bruit et à combustion efficace nécessite un contrôle géométrique précis et des itérations rapides pendant la phase de R&D.

« La plupart des pièces imprimées en 3D installées sur le XB-1 se trouvaient dans des zones pressurisées, telles que le cockpit, ou dans des zones plus stables thermiquement, comme la baie des systèmes, qui abrite la plupart des équipements électriques, ECS et de commande de vol.

La fabrication additive a également été utilisée dans des zones plus exposées, notamment le nez et les baies du train d’atterrissage principal. Dans ces zones, les composants devaient résister à des conditions difficiles telles que :

Des températures élevées pendant le vol à des altitudes pouvant atteindre 35 290 pieds et des vitesses de Mach 1,122

Des flux d’air à grande vitesse pendant le décollage et l’atterrissage, lorsque les trappes du train d’atterrissage sont ouvertes et que l’avion atteint des vitesses pouvant atteindre 160 nœuds

Afin de garantir les performances des pièces, l’équipe d’ingénieurs a soigneusement examiné la fiche technique de chaque matériau de fabrication additive, en l’occurrence l’ULTEM 9085CG, et vérifié que les charges prévues en service restaient dans les limites autorisées publiées pour le matériau. En plus de s’appuyer sur les données des fournisseurs, Boom a procédé à sa propre qualification interne des matériaux afin de valider leurs propriétés clés.

Dans le cadre de notre processus d’assurance qualité, la machine Stratasys F900 a été soumise à une inspection complète tous les trois mois. Cela comprenait l’impression et le test de 30 échantillons en forme d’os de chien (15 dans l’orientation XZ et 15 dans l’orientation ZX) qui ont été soumis à une traction jusqu’à la rupture sur un cadre de charge. Ces tests ont permis de confirmer que le matériau imprimé répondait systématiquement aux attentes en matière de propriétés mécaniques et restait conforme aux spécifications au fil du temps », explique Pshichenko.

Afin d’itérer et de tester rapidement des conceptions de moteurs qui seraient autrement limitées par les délais de fabrication traditionnels, l’entreprise utilise actuellement le Haynes 282. Ce superalliage à haute résistance et résistant à la chaleur a permis d’imprimer plus de 200 composants pour la section turbine du prototype de moteur Symphony. Il a été sélectionné pour ses excellentes propriétés mécaniques à des températures élevées, spécialement conçues pour des applications structurelles dépassant 1 500 °F, telles que celles que l’on trouve dans les environnements de moteurs à réaction.

Afin d’itérer et de tester rapidement des conceptions de moteurs qui seraient autrement limitées par les délais de fabrication traditionnels, l’entreprise utilise actuellement le Haynes 282. Ce superalliage à haute résistance et résistant à la chaleur a permis d’imprimer plus de 200 composants pour la section turbine du prototype de moteur Symphony. Il a été sélectionné pour ses excellentes propriétés mécaniques à des températures élevées, spécialement conçues pour des applications structurelles dépassant 1 500 °F, telles que celles que l’on trouve dans les environnements de moteurs à réaction.

En ce qui concerne les charges structurelles élevées, l’ingénieur confirme que pour le XB-1, la plupart des composants imprimés en 3D ont été utilisés dans des applications à faible charge. Pour l’équipe d’ingénieurs, la réduction directe du poids structurel n’était pas l’objectif principal.

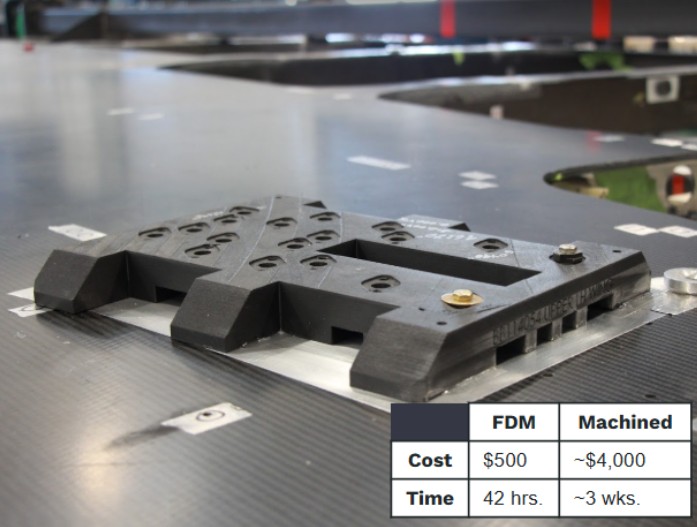

« Un exemple notable est notre utilisation de la FA pour les blocs de perçage. Le XB-1 contient plus de 10 000 trous de fixation, dont beaucoup traversent des empilements complexes de titane épais et de fibre de carbone. Compte tenu de la ligne de moule extérieure (OML) aux contours uniques, nous avions besoin de guides de perçage hautement personnalisés pour garantir un placement précis des trous lors de l’assemblage.

La fabrication additive nous a permis de produire rapidement ces blocs de perçage de manière rentable. Les images ci-dessous illustrent à la fois le volume de blocs produits et les économies de coûts et de temps réalisées par pièce. Le bloc de perçage illustré n’est qu’un exemple parmi tant d’autres qui ont permis un perçage de précision dans des zones telles que les revêtements d’ailes, ce qui a finalement permis un assemblage plus rapide sans compromettre la qualité ou la précision de positionnement », souligne Pshichenko.

FR: Légende : Le bloc de perçage imprimé en 3D (en nylon 12CF) illustré est l’un des nombreux exemples où des économies significatives de poids et de temps ont été constatées lors de l’assemblage du XB-1.

Faits marquants concernant les pièces imprimées en 3D les plus complexes installées sur le XB-1

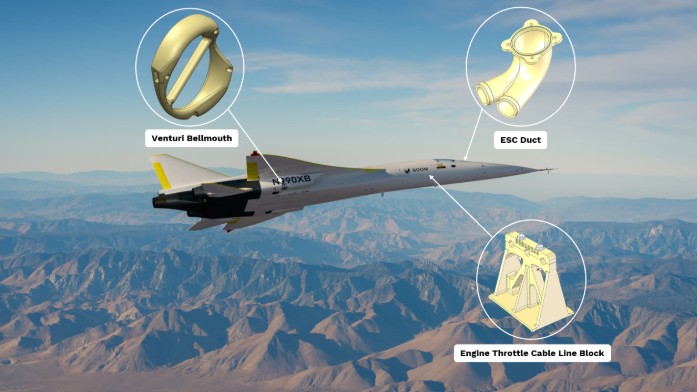

Selon Pshichenko, plusieurs composants imprimés en 3D sur le XB-1 étaient complexes à différents égards, mais certains se distinguent par leur géométrie, leur fonction et les défis qu’ils posent en matière d’intégration :

- Conduit ECS : cette pièce a été conçue pour diriger l’air de refroidissement vers les instruments et l’avionique situés à l’avant du tableau de bord du cockpit. Elle présente une géométrie interne complexe optimisée pour un flux d’air régulier, ce qui aurait été extrêmement difficile, long et coûteux à produire avec les méthodes de fabrication traditionnelles. Heureusement, notre Stratasys F900 a facilement géré cette complexité, nous permettant de passer rapidement de la conception à l’installation.

- Bloc de câbles d’accélérateur du moteur : bien que moins complexe géométriquement que le conduit ECS, cette pièce jouait un rôle fonctionnel essentiel. Elle soutenait les trois câbles d’accélérateur du moteur qui traversaient le cockpit arrière. Le bloc était directement fixé à la poutre de quille en fibre de carbone et maintenait les câbles entre les sections supérieure et inférieure à l’aide de fixations. Vous pouvez voir les trois trous distincts pour le passage des câbles sur l’image ci-dessous. Un placement précis était essentiel pour garantir un fonctionnement sûr et fiable.

- Entonnoir Venturi : ce composant présentait également une géométrie interne très complexe, conçue pour canaliser efficacement le flux d’air à travers un clapet anti-retour et dans le compartiment moteur. Son objectif était de contribuer au refroidissement de la zone, en particulier pendant le fonctionnement à pleine puissance de la postcombustion. Comme le conduit ECS, cette pièce aurait été extrêmement difficile à fabriquer de manière conventionnelle, ce qui fait de la FA la solution idéale.

Chacune de ces pièces met en évidence un avantage différent de la fabrication additive, qu’il s’agisse de la liberté géométrique, de l’intégration fonctionnelle ou du développement rapide pour des cas d’utilisation spécialisés.

FR: Légende : Diverses pièces imprimées en 3D à partir d’ULTEM 9085CG ont volé sur le XB-1

Intégration plus large de la FA chez Boom

Le démonstrateur supersonique a prouvé ce que la FA peut apporter pour relancer les vols commerciaux supersoniques. Overture, l’objectif ultime de cette mission, est conçu pour transporter 64 à 80 passagers à une vitesse de Mach 1,7.

Même si nous ne savons pas encore exactement comment la FA sera utilisée dans cet avion de ligne supersonique commercial, tous les regards sont désormais tournés vers Symphony™, le moteur qui équipera l’Overture.

L’netreprise a récemment annoncé que l’équipe d’ingénieurs utilisera la FA pour prototyper rapidement des composants métalliques au cœur de Sprint Core, son prototype de test pour Symphony.

Cet article d’essai comprendrait le compresseur haute pression, la chambre de combustion et la turbine haute pression (essentiellement la partie « chaude » du moteur). La société imprime actuellement 193 pièces au total, qui seront toutes pleinement opérationnelles et essentielles à la validation de l’architecture centrale.

« À l’avenir, Overture intégrera certainement des pièces métalliques et thermoplastiques imprimées en 3D. Cela dit, nous adoptons une approche mesurée et stratégique, en testant et en validant de manière approfondie les domaines dans lesquels la fabrication additive est la plus pertinente avant de l’intégrer dans la production commerciale. La fabrication additive n’est pas une solution universelle. Bien qu’elle présente des limites évidentes, elle offre également des avantages significatifs dans les applications appropriées, en particulier lorsque la fabrication traditionnelle conduirait à des pièces plus lourdes, plus coûteuses ou plus complexes.

La mise à l’échelle de la FA pour Overture nécessitera des efforts considérables en matière d’essais de matériaux, de validation des processus et de certification afin de répondre aux normes strictes de l’aérospatiale commerciale. Nous sommes déterminés à mener à bien cette tâche, car lorsqu’elle est utilisée correctement, la fabrication additive peut apporter une réelle valeur ajoutée en termes de performances, d’efficacité et de durabilité », conclut Pshichenko.

*Toutes les images : avec l’aimable autorisation de Boom Supersonic.