La plupart des experts vous diront que la capacité de la fabrication additive à produire des structures légères repose principalement sur une conception allégée (lightweight design). Considérée comme l’une des méthodes les plus prometteuses pour atteindre cet objectif, la conception allégée est rendue possible grâce à l’optimisation topologique ou à la géné ration de structures en treillis. Pour ceux qui souhaitent atteindre cet objectif tout en améliorant les propriétés mécaniques de la pièce, une récente conversation lors du salon Formnext 2024 met en lumière une solution qui pourrait aider à atteindre ces objectifs au stade du post-traitement : le procédé d’injection continue de fibres (en anglais Continuous Fibre Injection Process –CFIP).

Dans la liste des tâches relevant du post-traitement, la plupart des solutions que nous avons identifiées visent uniquement à améliorer les propriétés mécaniques de la pièce. Si le premier objectif du processus d’injection continue de fibres (CFIP) est de renforcer la pièce, je pense qu’il ne faut pas sous-estimer sa capacité à le faire tout en facilitant l’utilisation de matériaux légers.

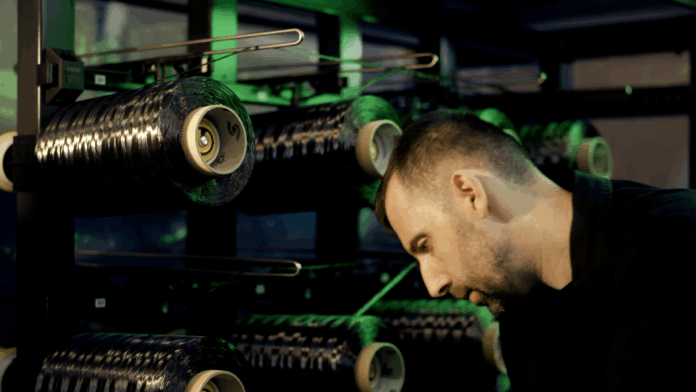

Développé par Reinforce3D, une spin-off de l’institut de recherche Eurecat, le CFIP fonctionne en améliorant « les performances mécaniques des pièces grâce au placement stratégique de fibres continues, telles que des fibres de carbone ou de verre, dans la structure d’un composant ».

Blanca Garro, CEO de Reinforce3D, explique que « contrairement aux méthodes traditionnelles, où les fibres sont intégrées lors du moulage ou superposées lors de l’impression, le CFIP consiste à injecter des fibres continues dans des cavités tubulaires pré-conçues dans la pièce.

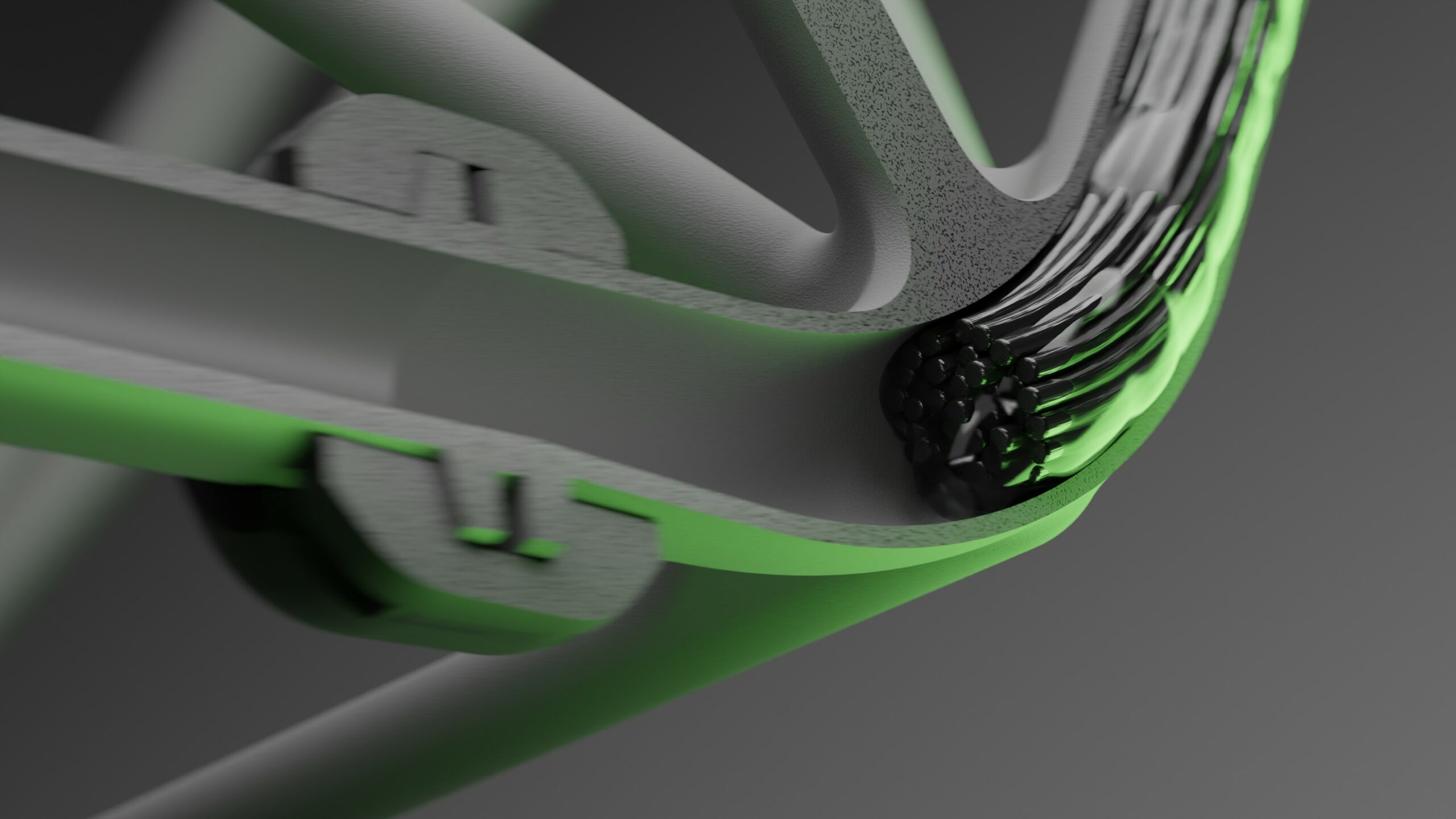

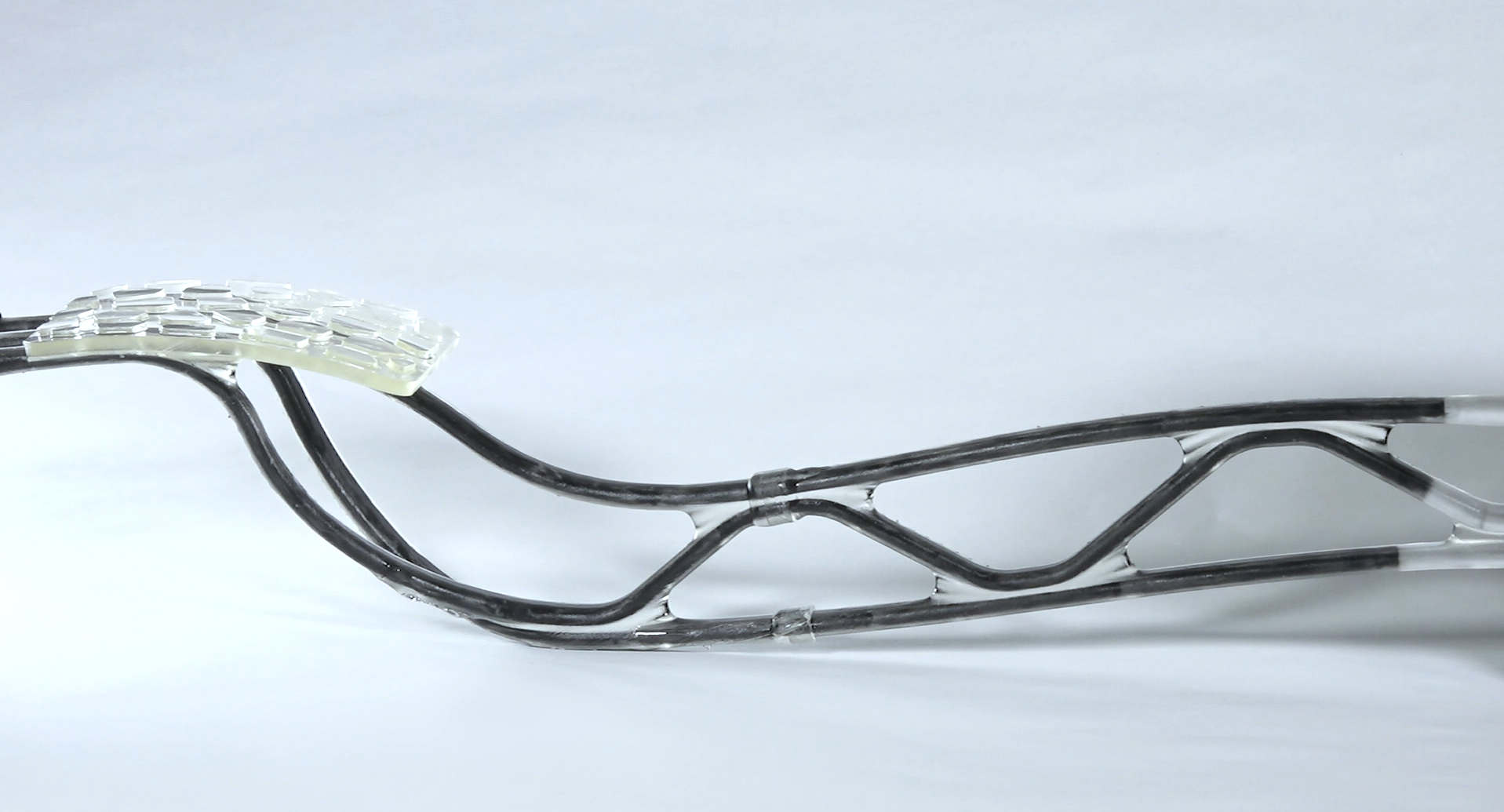

Le processus commence par un composant imprimé en 3D ou pré-fabriqué comportant des canaux ou des cavités internes. Ces cavités servent de voies de passage pour les fibres. Au cours du processus CFIP, des fibres continues sont injectées dans ces canaux avec de la résine liquide. La résine s’écoule le long des fibres, remplissant complètement la cavité. Une fois durcie, la résine se solidifie, créant une liaison mécanique robuste entre les fibres et le matériau de la pièce. Cette liaison renforce l’intégrité structurelle de la pièce, ce qui se traduit par une résistance, une rigidité et une durabilité nettement supérieures à celles des pièces standard non renforcées.

La nature sans moule du CFIP élimine le besoin d’outillage supplémentaire ou de moules complexes, ce qui rationalise le processus de production. Cette approche offre une plus grande flexibilité dans la conception, permettant de renforcer des composants présentant des géométries complexes ou des exigences de contraintes multidirectionnelles. »

La solution de post-traitement a peut-être été initialement développée pour la FA, mais elle est en réalité compatible avec d’autres procédés de fabrication. « Le CFIP permet d’injecter des fibres dans des composants moulés dotés de cavités préconçues, ce qui améliore considérablement leur résistance et réduit leur poids », note Garro. Compte tenu de la nécessité de réduire le poids et d’augmenter la résistance dans les industries exigeantes, et de la capacité de la FA à produire des géométries complexes que d’autres technologies ne peuvent pas réaliser, je ne serais pas surprise de voir le CFIP briller lorsqu’il sera intégré à la FA.

La solution de post-traitement a peut-être été initialement développée pour la FA, mais elle est en réalité compatible avec d’autres procédés de fabrication. « Le CFIP permet d’injecter des fibres dans des composants moulés dotés de cavités préconçues, ce qui améliore considérablement leur résistance et réduit leur poids », note Garro. Compte tenu de la nécessité de réduire le poids et d’augmenter la résistance dans les industries exigeantes, et de la capacité de la FA à produire des géométries complexes que d’autres technologies ne peuvent pas réaliser, je ne serais pas surprise de voir le CFIP briller lorsqu’il sera intégré à la FA.

À ce propos, nous avons appris de Reinforce3D que leur technologie fonctionne avec des pièces fabriquées par Multi-Jet Fusion, impression 3D SLS, stéréolithographie (SLA) ainsi que par fabrication additive métallique et céramique. Même si les processus de FA métallique et céramique exacts avec lesquels le CFIP peut fonctionner n’ont pas été mentionnés, il convient déjà de reconnaître ici le potentiel de cette solution de post-traitement : contrairement à d’autres solutions compatibles avec l’impression 3D polymère ou métal, le CFIP semble pouvoir répondre à un large éventail d’exigences de fabrication. Cela devrait constituer un avantage en termes de coûts pour les fabricants qui utilisent différents processus de FA.

« La technologie CFIP permet d’injecter des fibres selon des trajectoires complexes, même dans les couches des pièces imprimées en 3D, ce qui permet d’obtenir des renforts dans des directions qui étaient auparavant impossibles à réaliser. Cette précision et cette adaptabilité la rendent particulièrement adaptée aux applications critiques soumises à des charges importantes et aux composants soumis à des contraintes multidirectionnelles », ajoute la CEO.

Applications, industries

Si vous êtes un lecteur régulier de 3D ADEPT, vous savez probablement déjà que nous commençons à croire en une technologie spécifique dès que nous découvrons ce qu’elle peut faire – ie, ses applications. Reinforce3D a déclaré à 3D ADEPT Media qu’ils travaillaient sur plusieurs collaborations couvrant le développement de produits (dont l’objectif est de créer des applications avec des rapports résistance/poids supérieurs), la production de pièces obsolètes ou de rechange, et la conception de composants haute performance.

En ce qui concerne plus particulièrement les pièces obsolètes ou de rechange, Garro a déclaré que « ces clients possèdent généralement des catalogues de pièces numérisés, mais la fabrication additive traditionnelle ne répond pas aux exigences techniques nécessaires à leur fonctionnalité. Le CFIP, en revanche, apporte les améliorations de performances nécessaires pour combler cette lacune, offrant une solution viable et rentable ».

Même si nous espérons voir ces applications bientôt mises en œuvre, nous pouvons d’ores et déjà affirmer que cette technologie a prouvé sa légitimité en remportant plusieurs prix, dont le JEC World Innovation Award en 2020 avec une pédale de frein fabriquée à partir de fibres de carbone continues. Cette application a démontré que le CFIP permet d’assembler de manière intégrale différentes pièces tout en conservant la continuité des fibres entre elles, offrant ainsi des assemblages très performants. Cela permet de créer des structures multi-matériaux et multi-processus en sélectionnant le matériau et le processus les plus efficaces en fonction des exigences de chaque zone de la structure.

« À travers toutes ces collaborations, l’objectif commun est d’exploiter les avantages uniques des composites. Les clients utilisent la technologie CFIP pour ajouter de la résistance, réduire le poids ou obtenir un renforcement précis, ce qui leur offre une liberté de conception et des performances mécaniques impossibles à atteindre avec les méthodes conventionnelles », a déclaré le porte-parole de Reinforce3D.

Compte tenu de la capacité du CFIP à fonctionner là où des pièces légères et très résistantes sont nécessaires, il est logique que Reinforce3D cible les secteurs de l’aérospatiale, de l’automobile, de la défense, du médical, de la robotique et du sport.

Plus précisément, cette technologie est idéale pour le post-traitement des composants structurels, des drones et des pièces intérieures. Elle permet de renforcer de manière légère les pièces automobiles et les dispositifs médicaux, y compris les implants biocompatibles. Elle renforce également les bras et les châssis robotiques sans compromettre leur précision ou leur agilité. De plus, les équipements sportifs de haute performance, tels que les cadres de vélo, les raquettes de tennis et les équipements de protection, bénéficient grandement du renforcement par fibres continues.

« Si le CFIP représente une avancée majeure dans le domaine du renforcement composite, comme toute technologie de pointe, il présente actuellement certaines limites. Ces défis sont principalement liés aux paramètres physiques et opérationnels du processus, qui sont définis dans nos règles de conception exhaustives. Parmi les domaines clés figurent les rayons de courbure des trajectoires, les vitesses d’injection, les diamètres réduits et les longueurs maximales des trajectoires, ainsi que l’évolutivité pour les conceptions ultra-complexes.

Malgré ces limites, notre équipe de R&D s’engage pleinement à les résoudre et à les minimiser. Nous affinons constamment la technologie afin d’élargir ses capacités, d’améliorer l’expérience utilisateur et d’étendre la gamme d’applications auxquelles elle peut servir. Grâce à ces avancées continues, nous sommes convaincus que la CFIP continuera à établir de nouvelles normes dans la fabrication de composites », conclut Garro.

Notes de l’éditeur

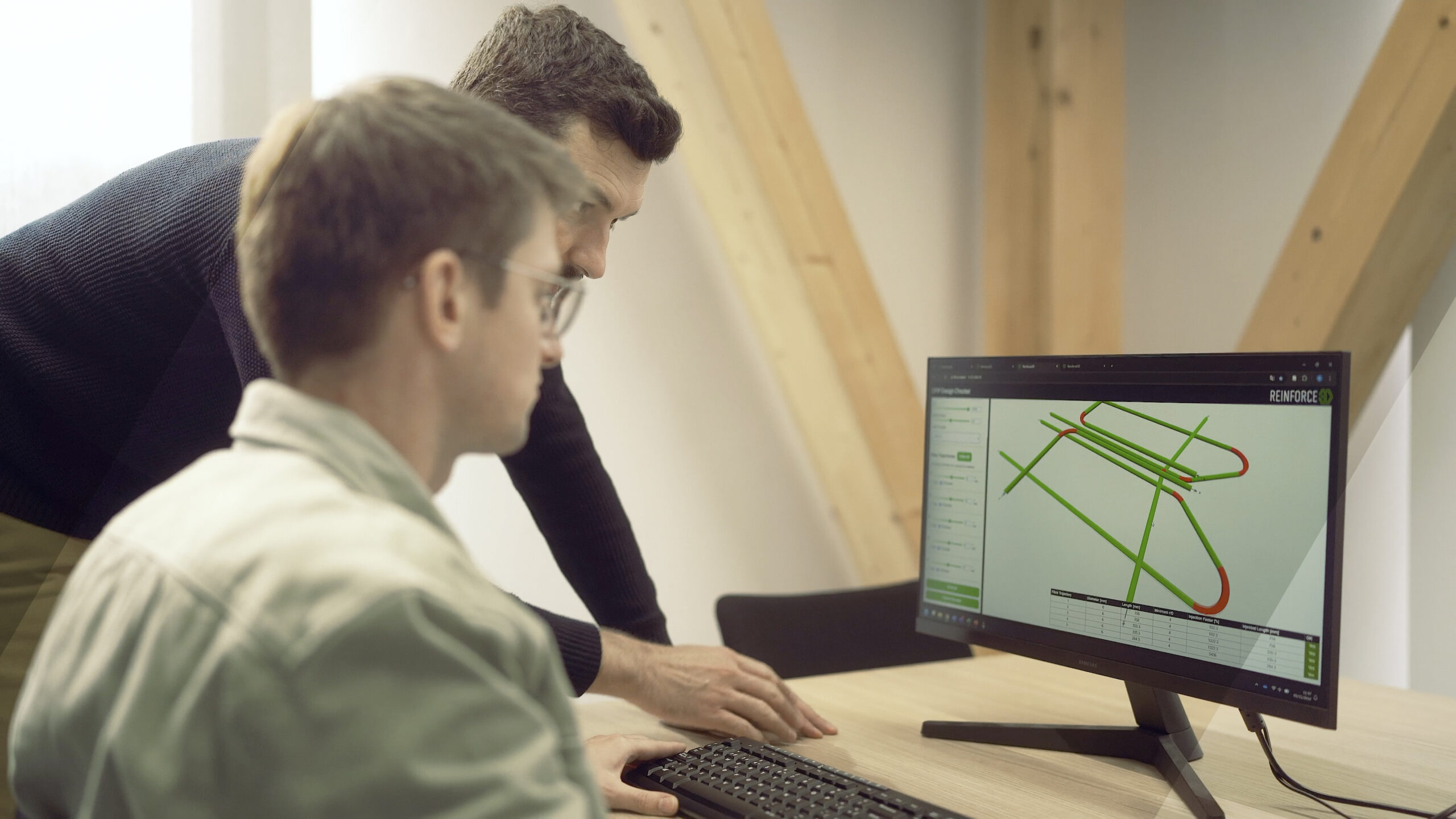

Le CFIP est déjà disponible à la commercialisation. Reinforce3D a développé un écosystème de solutions à 360º pour soutenir les industries qui adoptent sa technologie. Celui-ci comprend une unité Delta, un logiciel de vérification de conception et des fibres brevetées, le tout soutenu par une équipe d’experts dédiée à aider les entreprises à intégrer le CFIP dans leurs flux de travail et à obtenir des résultats optimaux.

Pour mémoire, l’unité Delta est au cœur de la solution ; le logiciel de vérification de conception est un outil propriétaire qui optimise les trajectoires des fibres et valide les conceptions pour la compatibilité CFIP, et les fibres brevetées sont des fibres et des systèmes de résine spécialement conçus pour offrir des performances mécaniques maximales.

*Toutes les images : Reinforce3D

Cet article a été publié pour la première fois dans l’édition de janvier/février 2025 du magazine 3D ADEPT.