Si la technologie est désormais le pilier de la résilience opérationnelle, de l’avantage concurrentiel et de la conformité réglementaire, il devient alors encore plus crucial de rester à la pointe des dernières avancées ou tendances, en particulier dans les environnements de fabrication actuels.

Sans ordre, ni priorité particuliers, ces tendances technologiques ont marqué l’année 2025.

1. L’essor croissant des assistants alimentés par l’IA

Si l’IA est une tendance en soi, elle remodèle également plusieurs domaines de la chaîne de valeur de la fabrication. Les systèmes de type « assistant », souvent appelés agents IA, sont de plus en plus intégrés dans les flux de travail de la FA. Toutes les solutions disponibles sur le marché ne sont pas des agents entièrement autonomes, mais nous pouvons nous attendre à une intégration croissante de modules basés sur l’IA qui prennent en charge ou accélèrent des étapes spécifiques.

Les éditeurs de logiciels devraient être les plus rapides à s’adapter. En fait, certains d’entre eux s’adaptent déjà (par exemple, Synera, Authentise, etc.), et nous pouvons nous attendre à une vague de nouveaux acteurs dont l’activité principale sera de fournir des systèmes « de type assistant » basés sur l’IA et adaptés à l’ingénierie et à la fabrication.

Pour en savoir plus : Logiciels | Comment les fournisseurs de logiciels de FA s’adaptent-ils aux agents IA ?

2. La conception de produits est le domaine le plus fortement impacté par l’IA et l’apprentissage automatique

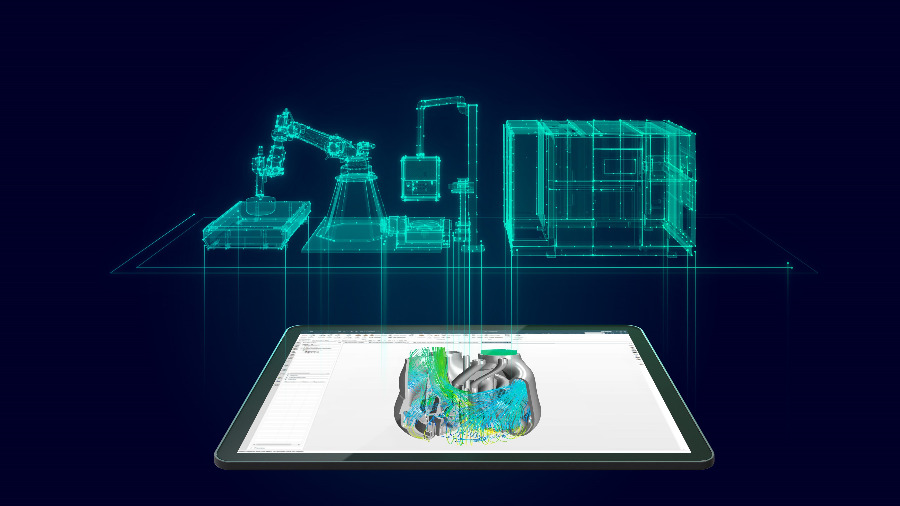

Parmi tous les segments du flux de travail de la FA, la conception et la simulation de produits sont les domaines les plus fortement impactés par l’IA et l’apprentissage automatique. Ces étapes sont hautement itératives, nécessitent d’importants calculs et sont déjà centrées sur les logiciels, ce qui en fait le point d’entrée naturel pour les outils d’assistance.

Lors du salon Formnext 2025, par exemple, Siemens était l’un des géants du logiciel à démontrer comment l’IA générative transforme la fabrication additive industrielle. Comme l’explique l’entreprise, cette technologie agit comme un orchestrateur, reliant intelligemment la gestion des exigences, la conception et la simulation.

Même si l’ampleur de cette transformation est encore difficile à quantifier, les ingénieurs doivent rester conscients des biais potentiels de l’IA qui peuvent influencer les décisions de conception, parfois de manière préjudiciable. De plus, les implications réglementaires et sécuritaires des flux de travail d’ingénierie basés sur l’IA n’ont pas encore été pleinement prises en compte.

Une nouvelle venue que nous suivons de près est opdo, un copilote IA pour la conception et la simulation, fondé par Stephan Kuehr. Après être sortie de l’ombre cette année, l’entreprise vise à aider les ingénieurs à générer des systèmes optiques avancés et fabricables à partir d’une simple invite, en quelques minutes.

De plus, même si la conception et la simulation occupent aujourd’hui une place prépondérante, il convient de mentionner que l’IA fait également son entrée dans la planification de la production, l’assurance qualité/l’inspection, le contrôle des processus et la documentation.

3. Le “Vibe Coding” : astuce ou piège?

Le Vibe coding est une approche de développement logiciel dans laquelle un développeur utilise des invites en langage naturel pour diriger une IA afin de générer, affiner et déboguer du code, déplaçant ainsi l’accent mis sur l’écriture ligne par ligne vers des conseils et des itérations de haut niveau.

Si cette approche attire l’attention, ses risques ne sont pas encore pleinement compris. Les ingénieurs utilisent cette approche pour itérer rapidement, mais transformer des idées en quelque chose de fiable et d’évolutif nécessite plus de discipline, d’erreurs, d’ingénierie et de travail d’équipe. C’est un sujet que nous devrons approfondir l’année prochaine.

4. Binder Jetting (BJT ou “procédé de jet de liant”) : un avenir incertain ?

FR: Pièces imprimées en 3D produites avec Inconel 718 par la machine Binder Jetting d’ExOne. Crédit : ExOne.

Le procédé Binder Jetting s’est retrouvé au centre de nombreuses discussions en 2025, notamment lorsque les principaux acteurs européens et américains ont été confrontés à des perturbations dans leurs activités commerciales: Desktop Metal a déposé le bilan avant d’être racheté par Arc Impact ; Voxeljet a été retiré de la cote, n’a pas été vendu et est resté en restructuration pendant un certain temps ; et Digital Metal a pratiquement disparu de la scène depuis son rachat par Markforged. ExOne semble être l’exception heureuse, ayant été sauvée par Anzu Partners après l’effondrement de Desktop Metal. Ce tumulte n’inclut même pas des entreprises établies telles que HP ou Colibrium Additive (anciennement GE Additive), qui sont toutes deux encore en train de s’implanter dans le domaine du jet de liant métallique.

Tout cela soulève naturellement des questions sur la viabilité et l’avenir de ce procédé de FA. D’un point de vue commercial, cette technologie a longtemps été présentée comme une alternative moins coûteuse à la fusion laser sur lit de poudre (PBF), qui reste le principal procédé de fabrication additive métal pour un large éventail d’applications. D’un point de vue technologique, le jet de liant devrait en effet être très prometteur : rapide, évolutif et adapté à la production de masse. Pourtant, il n’a pas entièrement répondu aux attentes, en grande partie à cause des défis posés par la phase de frittage, le processus de traitement thermique utilisé pour densifier les pièces.

Aujourd’hui, les praticiens les plus performants du BJT sont généralement des entreprises possédant une expertise approfondie en matière de frittage issu de la métallurgie des poudres ou du moulage par injection de métal. C’est pourquoi l’histoire du jet de liant métallique n’est probablement pas terminée. Avec l’expertise adéquate et de nouveaux investissements visant à pallier ses limites, nous pourrions encore voir des entreprises prêtes à consacrer le temps, les capitaux et l’ingénierie nécessaires pour faire fonctionner le modèle commercial du jet de liant. L’année prochaine nous donnera peut-être des indications plus claires sur cet engagement.

5. Le développement de nouveaux matériaux haute performance

FR: Légende de l’image : Une sélection de composants médicaux et industriels à base de tantale, imprimés en 3D par Croom Medical à l’aide de la plateforme TALOS™. Crédit : Croom Medical

Sans surprise, nous avons observé cette année une nette augmentation du développement de matériaux métalliques haute performance pour la fabrication additive, motivée par le besoin croissant d’applications plus performantes dans des secteurs tels que l’aérospatiale, le médical, l’énergie et la défense.

L’accent est notamment mis sur les alliages à haute entropie (HEM), les métaux réfractaires et les matériaux tels que le tantale et le niobium, qui offrent une force exceptionnelle, une résistance à la température ou une biocompatibilité exceptionnelles.

Les progrès réalisés dans la conception des alliages, le traitement des poudres et les pratiques de recyclage contribuent à rendre ces matériaux plus viables malgré les difficultés économiques du secteur. La valeur stratégique de ces métaux haute performance dans des applications critiques continue d’encourager les investissements, faisant de cette tendance l’une des plus importantes dans le domaine des matériaux de FA cette année.

6. La durabilité dans la FA continue de se concentrer davantage sur les stratégies basées sur les matériaux

En 2024, la couverture de la durabilité par 3D ADEPT était largement axée sur le recyclage et la réutilisation, mais mettait davantage l’accent sur la recherche fondamentale et les initiatives de validation de principe.

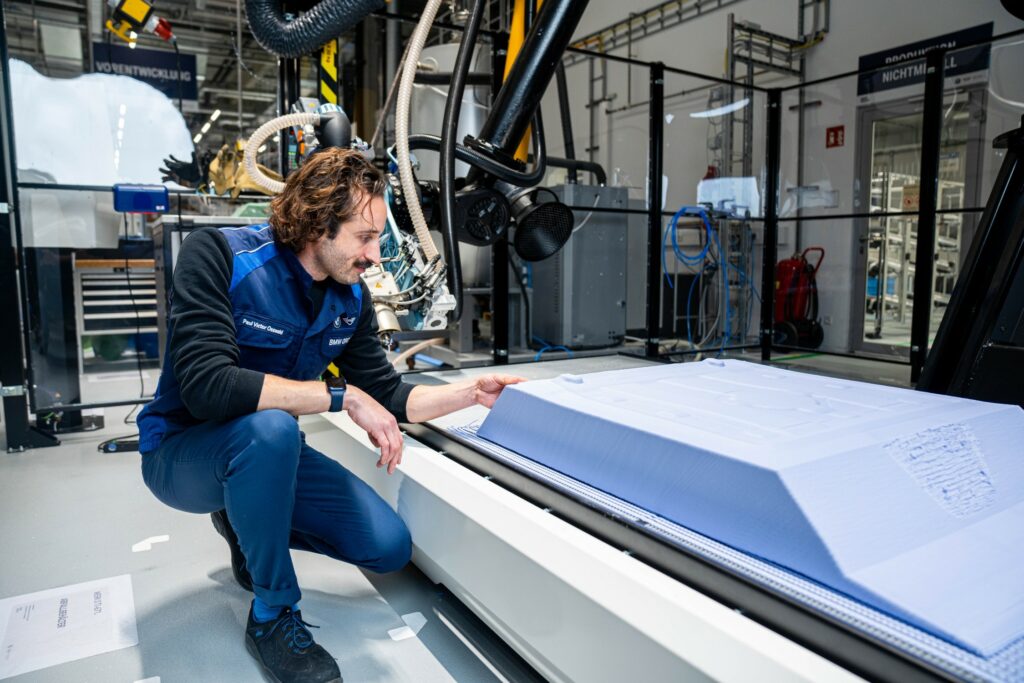

fr/ Filament et granulés provenant de poudre d’impression 3D usagée et de pièces usagées au centre FA du groupe BMW. Crédit : BMW Group.

En revanche, en 2025, notre couverture a mis en lumière les déploiements et les partenariats dans le monde réel. Parmi les exemples notables, citons Continuum Powders, qui recycle près d’une tonne de déchets de nickel par semaine provenant d’une usine de Siemens Energy. Autre exemple qui reflète également un changement radical: la poudre d’aluminium AlSi10Mg d’EOS est désormais fabriquée à partir de matières premières 100 % recyclées, permettant une réduction des émissions de CO₂e de 77 à 83 %.

La tendance la plus forte en matière de durabilité des matériaux en 2025 est clairement la circularité industrielle dans le domaine des poudres métalliques. Plutôt que de simplement réutiliser les résidus de poudre, les entreprises intensifient le recyclage des déchets de grande valeur (comme le nickel) en matières premières qualifiées pour la FA, ce qui indique que la fabrication circulaire devient un élément commercialement viable et stratégiquement important de l’écosystème des matériaux de FA.

7. La fabrication additive grand format

À Formnext 2025, la fabrication additive grand format (LFAM) s’est imposée comme une tendance déterminante, en particulier dans les applications métalliques via la fabrication additive par arc électrique (WAAM) et le procédé LPBF. Gefertec, par exemple, a présenté son système arc80X capable de construire des composants jusqu’à 8 m³, notamment une turbine de 700 kg et des pièces structurelles pour des applications aérospatiales, ferroviaires et d’outillage. Cependant, le procédé LFAM ne se limite pas au métal.

D’autres applications présentées mettent en évidence les capacités des systèmes d’extrusion grand format, soulignant que les applications de grandes pièces sont non seulement basées sur la technologie à arc, mais aussi sur les technologies d’extrusion de polymères.

Qu’avons-nous manqué ? Selon vous, quelle est la tendance qui a marqué le marché de la FA en 2025 ?

Nous sélectionnons les informations importantes pour vous aider à progresser dans votre aventure de fabrication additive. Recevez-les une fois par semaine, directement dans votre boîte mail.