Chaque année, une série de nouvelles entreprises se lancent dans l’industrie de la fabrication additive. Dans la liste des nouveaux venus de cette année, on remarque que la tendance croissante des entreprises qui se concentrent sur les applications dédiées à la fabrication additive se poursuit. Alors que les services ciblent l’ensemble de la chaîne de valeur de la fabrication additive (du logiciel au post-traitement), il est intéressant de voir comment les entreprises fournissent des solutions dans de nouvelles industries verticales qui pourraient adopter la fabrication additive à plus grande échelle.

Voici 12 nouveaux venus qui ont désactivé le mode furtif cette année.

1. ECL

Au début de l’année 2023, en janvier, une nouvelle société, EdgeCloudLink (ECL), a été créée par Yuval Bachar, ancien employé d’un centre de données de Microsoft, afin de rendre les centres de données non polluants à l’aide d’un réseau électrique à l’hydrogène imprimé en 3D.

L’entreprise californienne a obtenu un financement de 7 millions de dollars auprès d’Hyperwise et de Molex avec sa proposition de centre de données en tant que service modulaire net zéro, grâce à laquelle elle prévoit de construire des unités de 1 MW de centres de données hors réseau alimentés à l’hydrogène.

L’entreprise a construit le premier centre de données sans émission à Mountain View, en Californie, en utilisant une source d’hydrogène locale et une imprimante 3D de construction. Le centre de données a été construit à l’aide d’un système de refroidissement liquide exclusif et n’a pas eu besoin de générateurs diesel.

ECL a rendu la conception disponible au deuxième trimestre 2023, offrant des services pour créer des centres de données à zéro émission dans les 6 mois à la moitié du prix de la construction de centres de données de manière conventionnelle (la moitié de 12 à 15 millions de dollars par MW). Les centres de données construits dans le cadre de ce processus sont équipés de réservoirs de piles à hydrogène et connectés aux réseaux locaux pour une fiabilité accrue. Ils peuvent être exploités par les clients eux-mêmes ou conjointement avec ECL.

L’entreprise a également fourni à ECL des services d’impression 3D pour la construction, qui peuvent être utilisés par les clients pour construire des centres de données ou d’autres bâtiments en 3D.

2. Outokumpu

En avril de cette année, le fabricant finlandais d’acier inoxydable Outokumpu s’est lancé dans l’industrie de la FA avec des solutions de poudres métalliques. L’entreprise a présenté une gamme de poudres d’acier inoxydable fabriquées dans sa nouvelle usine d’atomisation de Krefeld, en Allemagne.

Les poudres d’acier inoxydable présentées par Outokumpu peuvent être utilisées dans divers processus d’impression 3D tels que le moulage par injection de métal (MIM) et le jet de liant (BJ). Au-delà de la fabrication de poudres, l’entreprise cherche à créer un écosystème de FA viable pour aider ses clients à produire des pièces imprimées en 3D personnalisables.

3. Evove

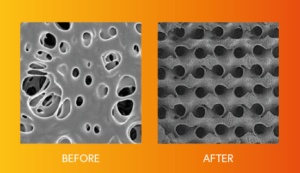

La startup britannique Evove est une autre entreprise qui tente de résoudre les problèmes liés à l’absence d’émissions nettes. L’entreprise opère dans le domaine de la technologie de filtration ; elle a pour mission de réduire le coût et l’impact environnemental de la filtration et de la séparation des fluides dans une variété de secteurs. En filtrant ce qui ne l’est pas, l’équipe s’appuie sur les nanotechnologies et les processus de fabrication additive pour mettre au point une technologie membranaire avancée qui pourrait réduire l’impact de la filtration de l’eau.

Les systèmes de filtration de l’eau affectent l’environnement lors de la production, des essais et du transport. Ces questions sont présentes dans tout produit fabriqué et expédié aux clients. La fabrication des systèmes de purification de l’eau nécessite beaucoup de matériaux et d’eau provenant d’une grande variété de sources différentes. Selon les types de matériaux utilisés, le degré d’impact sur l’environnement varie, apprend-on d’une source.

Par ailleurs, l’eau des processus industriels n’est pas (si) facile à recycler, sans compter qu’il y a souvent des déchets dans les eaux usées et que l’assainissement des lacs d’eaux usées de l’industrie lourde n’est pas si simple. Evove a pris note de tous ces défis et ambitionne maintenant de les relever en ciblant les industries du lithium, de l’hydrogène vert, du dessalement, de l’alimentation et des boissons, ainsi que de l’eau et des eaux usées.

Plus précisément, la technologie de l’entreprise exploite des revêtements à base d’oxyde de graphène et une variété d’améliorations imprimées en 3D pour stimuler les performances des membranes conventionnelles. Les Separonics® sont des membranes conçues avec précision par Evove, qui permettent des gains de productivité transformationnels en termes de sélectivité et de flux, d’efficacité opérationnelle, de consommation d’énergie et de durée de vie de l’équipement.

4. JPB Système

Le fournisseur français de solutions de suivi de production KeyProd, JPB Système s’est lancé cette année dans l’industrie de la FA en proposant des services de projection de liants métalliques pour la fabrication de pièces complexes imprimées en 3D, en particulier celles utilisées dans l’industrie aérospatiale.

En prenant une participation dans la start-up française Addimetal, fabricant d’imprimantes 3D, JPB Système participera au développement de la plate-forme matérielle ouverte innovante d’Addimetal, de la technologie et du processus associé pour s’assurer que les besoins des applications existantes et futures sont satisfaits.

5. SAEKI

La société suisse de robotique SAEKI, créée par Andrea Perissinotto, Oliver Harley et Matthias Leschok, s’est lancée cette année dans l’automatisation des usines en construisant une unité de production qui soutiendra la fabrication dans le secteur de la construction et dans d’autres secteurs industriels.

Leur solution combine l’impression 3D et le fraisage avec de grands robots industriels capables d’imprimer des coffrages de plusieurs mètres de long.

L’entreprise suisse propose la robotique en tant que service pour l’automatisation de bout en bout de l’impression 3D, de l’usinage et de l’inspection de pièces fonctionnelles afin d’automatiser entièrement les usines.

6. 3D BioFibR

3D BioFibR, une entreprise spécialisée dans les biomatériaux pour l’ingénierie tissulaire, est la dernière à pénétrer le marché de la bio-impression 3D. L’entreprise se concentre sur les produits à base de collagène qui peuvent servir à la culture cellulaire en 3D et aux applications d’ingénierie tissulaire, en particulier le segment des échafaudages cellulaires. Grâce à son processus de filage à sec entièrement automatisé et exclusif, 3D BioFibR pourrait produire “des fibres de collagène de haute qualité et de diamètre contrôlé à l’échelle commerciale.”

La machine peut traiter le μCollaFibR™, un additif d’encre biologique exclusif destiné à être utilisé dans la bio-impression 3D de modèles de tissus et d’organes en laboratoire.

La société affirme que CollaFibR™ aide à fabriquer des tissus imprimés en 3D plus durables, car ils peuvent assembler plusieurs types de cellules couche par couche. Cela les a aidés à produire une matrice de fibres de collagène plus naturelle avec des mouvements cellulaires et des propriétés biochimiques de la fibre naturelle.

7. flō optics

La société flō optics, basée en Israël, a récemment permis à l’impression 3D de trouver des applications dans l’industrie ophtalmique grâce à ses solutions avancées de revêtement de lentilles.

Au cœur du processus de fabrication, on trouve une technologie d’impression 3D à base de jet d’encre qui applique des revêtements uniques, multimatériaux et multicouches aux lentilles. Cette technologie de dépôt exclusive s’appuie sur une riche expertise en matière d’impression numérique.

Les revêtements ont des fonctions diverses et varient en fonction des besoins des clients, et ces besoins spécifiques proviennent souvent des laboratoires ophtalmologiques qui répondent aux demandes des opticiens. La plateforme de flō servira ce public en fournissant des centres de fabrication qui pourraient générer des milliers de lentilles personnalisées par jour.

8. Additive Appearance

Des années de recherche sur les logiciels de simulation pour l’impression 3D par une entreprise dérivée de l’Université Charles de Prague ont abouti à une solution logicielle de simulation qui pourrait améliorer la netteté et la qualité des pièces imprimées en 3D.

Le logiciel d’Additive Appearance est axé sur l’aspect visuel des impressions 3D. Il permet non seulement d’obtenir une grande précision des couleurs, mais aussi la meilleure netteté des textures, ce qui a été très difficile à réaliser avec les technologies existantes. L’équipe construit le logiciel avec des composants issus de l’intelligence artificielle pour former une optimisation virtuelle en plusieurs étapes qui s’exécute avant l’impression. En utilisant ce logiciel en combinaison avec les imprimantes 3D PolyJet, les prototypes physiques qui en résulteront offriront aux concepteurs une occasion unique de communiquer leur vision à leurs clients sur des prototypes aussi crédibles que le produit final envisagé.

9. Pelagus 3D

Kenlip Ong, directeur général, Pelagus 3D ; 3. Sebastian Smerat, directeur de l’innovation client de thyssenkrupp Materials Services et membre du conseil d’administration, Pelagus 3D ; 4. Cetin Nazikkol, directeur général Asie-Pacifique-Afrique et directeur de la transformation de thyssenkrupp et membre du conseil d’administration, Pelagus 3D ; 6. S.E. Dr. Norbert Riedel, ambassadeur, ambassade d’Allemagne à Singapour ; 7. Alvin Tan, ministre d’État, ministère du commerce et de l’industrie ; 11. Kjell Andre Engen, président-directeur général de Wilhelmsen Ships Service et membre du conseil d’administration de Pelagus 3D ; 12. Nakul Malhotra, vice-président du portefeuille des opportunités émergentes de Wilhelmsen Maritime Services et membre du conseil d’administration de Pelagus 3D ; 13. Hakon Ellekjaer, directeur commercial de Pelagus 3D. Crédit : thyssenkrupp

C’est l’un des développements de l’industrie de la FA qui a attiré mon attention, car il est susceptible d’avoir un impact sur l’industrie maritime. Les entreprises industrielles thyssenkrupp et Wilhelmsen ont uni leurs forces pour lancer Pelagus 3D, qui fabriquera des pièces de rechange maritimes imprimées en 3D.

L’objectif est de démocratiser et de rationaliser l’accès aux pièces maritimes imprimées en 3D et aux équipementiers. La société Pelagus 3D, basée à Singapour, propose une gamme de services d’optimisation de la flotte et des navires par l’intermédiaire de ses équipementiers. La plateforme de FA fournit également des pièces de rechange maritimes imprimées en 3D à la demande, ce qui permet de réduire les temps d’arrêt et les coûts des navires.

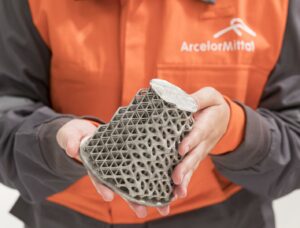

10. ArcelorMittal Powders

Plus d’une décennie d’expérience dans l’industrie sidérurgique a conduit le géant indien de l’acier ArcelorMittal à la fabrication de poudres d’acier pour la FA. La filiale belge a travaillé en coulisses sur une application pilote dans l’industrie sidérurgique avec Guaranteed, un fournisseur de services d’impression 3D dont elle est également actionnaire.

Aujourd’hui, l’entreprise construit un atomiseur à gaz inerte à Aviles, en Espagne, pour fabriquer des poudres d’acier destinées à l’industrie de la FA, qui pourront être utilisées dans des processus tels que la fusion laser sur lit de poudre (LPBF), le jet de liant (BJ) et le dépôt direct d’énergie (DED) à partir de janvier 2024. L’entreprise aura une capacité annuelle de 1 000 tonnes et pourra fournir des poudres d’acier par lots de 3 tonnes à l’industrie de la FA.

11. Forivory

Alors que nous approchons de la fin de l’année 2023, nous sommes tombés sur un nouveau fabricant d’imprimantes 3D de Corée du Sud, Forivory, qui a amélioré dévoilé son imprimante 3D FT400. La nouvelle société Forivory a été lancée par la marque sud-coréenne d’impression 3D Jelect.

Selon l’équipe R&D de Forivory, qui a construit l’imprimante 3D FT400 en se basant sur les caractéristiques “haute performance, haute efficacité, stabilité”, la technologie XTC (X-axis gantry toolchanger) de Forivory résout le problème de la lenteur de la vitesse de sortie due à une tête lourde et de grande taille. Elle devance ainsi les autres imprimantes 3D multibuses du marché. L’entreprise propose sa nouvelle imprimante 3D (mondialement à partir d’avril de l’année prochaine) qui est équipée du logiciel Maker Station pour contrôler le processus.

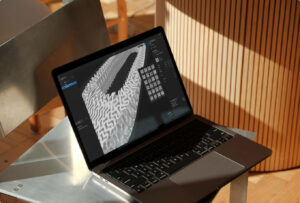

12. Metafold

Metafold, un nouveau venu dans le domaine de la conception pour la fabrication additive, développe un « moteur de calcul géométrique ultra-précis et rapide comme l’éclair pour produire des conceptions précises en vue de l’impression 3D de pièces complexes ». Metafold explique que sa plateforme SaaS basée sur le cloud est accessible sur n’importe quel appareil, ce qui permet aux équipes de conception et d’ingénierie de produire rapidement et facilement des pièces optimisées avec l’application web Metafold ou d’exploiter l’API du moteur Metafold pour créer leurs propres outils et intégrations personnalisés. Grâce à ce support géométrique avancé, Metafold permet aux fabricants d’utiliser moins de matières premières et de produire des pièces plus légères et plus efficaces qui consomment moins d’énergie, ce qui contribue à aider les clients à atteindre leurs objectifs en matière de développement durable.