Depuis l’année dernière, GE Additive, GE Aviation et US Air Force collaborent pour la fabrication additive métallique et la certification des pièces aérospatiales.

Très bientôt, un nombre important d’avions entreront dans leur sixième décennie de service, ce qui entraînera une pénurie de pièces de rechange et limitera leur production. Le Bureau de soutien rapide (Rapid Sustainment Office – RSO)) d’US Air Force prendra donc en charge la mission d’identification, d’application et de mise à l’échelle des technologies essentielles à la production et à la maintenance de ces pièces.

Fait intéressant pour le RSO, GE a acquis une vaste expérience dans la qualification et la certification de pièces aérospatiales métalliques imprimées en 3D. Cette expérience sera donc très utile à l’Armée de l’air, qui continue de façonner sa propre voie de certification et de FA métallique des pièces aérospatiales.

« L’effort de collaboration entre US Air Force et GE est très prometteur en ce qui concerne l’adoption de pièces métalliques imprimées en 3D comme option pour résoudre les défis actuels et futurs d’US Air Force en matière de maintien en condition opérationnelle. Cette capacité offre une méthode alternative pour s’approvisionner en pièces pour les systèmes de propulsion existants tout au long de leur cycle de vie, en particulier lorsque la base de fournisseurs diminue ou lorsque les demandes peu fréquentes ou les commandes de faible volume ne sont pas intéressantes pour les fabricants traditionnels », a déclaré le colonel Benjamin Boehm, directeur de la direction de la propulsion de l’AFLCMC/LP.

Améliorer l’état de préparation et la durabilité aussi rapidement que possible

Dans les défis de la FA, les opérateurs sont toujours en compétition contre le temps. C’est pourquoi, pour atteindre leurs objectifs dans le temps imparti, les partenaires n’ont pas d’autre choix que de joindre les forces de leur équipe. Pour la première fois, les équipes d’ingénierie et de chaîne d’approvisionnement de GE Additive et de GE Aviation ont travaillé ensemble, pour soutenir le RSO dans sa mission.

« La vitesse est la devise de la FA ? et en appliquant nos expériences en matière de FA avec l’injecteur de carburant LEAP et d’autres pièces imprimées de manière additive pour le GE9X, en étant capable d’offrir une solution de bout en bout et en appliquant également les leçons tirées d’un processus de certification robuste, nous avons pu accélérer le rythme pour l’USAF », a ajouté Lisa Coroa-Bockley, directrice générale des solutions de matériaux avancés chez GE Aviation.

US Air Force et GE ont donc imaginé un programme basé sur un modèle de “développement en spirale“. Basé sur un concept souvent utilisé pour améliorer le développement de logiciels, le modèle augmente en complexité et en échelle à chaque phase. En d’autres termes, plus on avance dans le programme, plus la complexité augmente, passant d’une identification simple des pièces à une consolidation de pièces et de familles de pièces, pour finalement s’attaquer à des composants et des systèmes complexes, comme les échangeurs de chaleur à noyau commun.

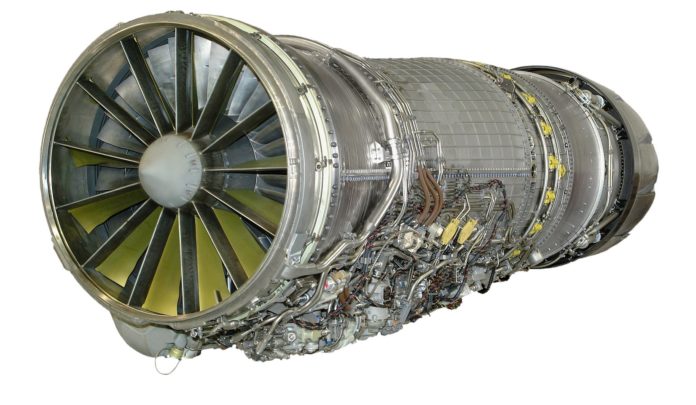

Phase 1 : Identification des pièces de rechange de GE Aviation pour les moteurs F110 et TF34

Dans le cadre de la première phase de ce programme, les équipes ont identifié les pièces de rechange de GE Aviation pour les moteurs F110 et TF34 et ont démontré leur capacité de navigabilité.

C’est là que GE Additive entre en jeu. En effet, le composant sélectionné, le couvercle de carter du moteur F110, avait d’abord été produit avec une technologie de moulage, mais cette technologie n’est plus idéale pour la production de pièces de rechange.

« Par rapport à d’autres pièces du moteur F110, le couvercle de carter pourrait avoir une fonctionnalité moindre, mais il est incroyablement important. Il doit être durable, former un joint et fonctionner pour que l’ensemble du moteur fonctionne – ce qui est bien sûr essentiel sur un avion monomoteur comme le F-16 », a déclaré James Bonar, responsable de l’ingénierie chez GE Additive.

De plus, l’équipe d’ingénieurs a dû s’assurer que les pratiques de conception robuste étaient respectées lors du réglage des paramètres et du processus d’appel au centre de technologie de FA (ATC) de GE Aviation à Cincinnati. C’est pourquoi ils ont utilisé les machines M2 de GE Additive Concept Laser fonctionnant au cobalt-chrome pour les premières constructions de couvercles de puisards imprimés en 3D.

« Le programme avec GE est en avance sur le calendrier et les travaux préliminaires déjà réalisés sur le couvercle de carter nous ont permis d’avancer rapidement. Alors que nous construisons notre plan de navigabilité de FA métallique pour l’armée de l’air, l’achèvement de chaque phase représente une étape importante, car nous nous rapprochons de la qualification d’une pièce additive pour le vol dans l’un de nos avions », a déclaré Beth Dittmer, chef de division, intégration de la propulsion à la base aérienne Tinker.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !