Parmi les entreprises qui peuvent se targuer d’avoir développé une véritable technologie de fabrication additive à grande échelle (LSAM), on compte Thermwood. Le secret de la méthodologie de l’entreprise est une technologie brevetée d’impression à couche verticale (VLP – Vertical Layer Print).

Comme son nom l’indique, la technologie VLP de Thermwood produit des pièces sur un plan vertical plutôt que sur un plan horizontal. Logiquement, cette méthode permettrait d’obtenir des pièces imprimées en 3D plus hautes que celles qui seraient produites verticalement. « Les pièces de plus de 6 mètres de haut ont déjà été imprimées sur les systèmes LSAM de Thermwood », a déclaré la société.

« Nous avons plus de 55 caractéristiques brevetées (et plus d’une douzaine d’autres en attente) qui distinguent le LSAM de tout autre système de FA grand format disponible aujourd’hui », a expliqué Dennis Palmer, vice-président des ventes, dans une interview.

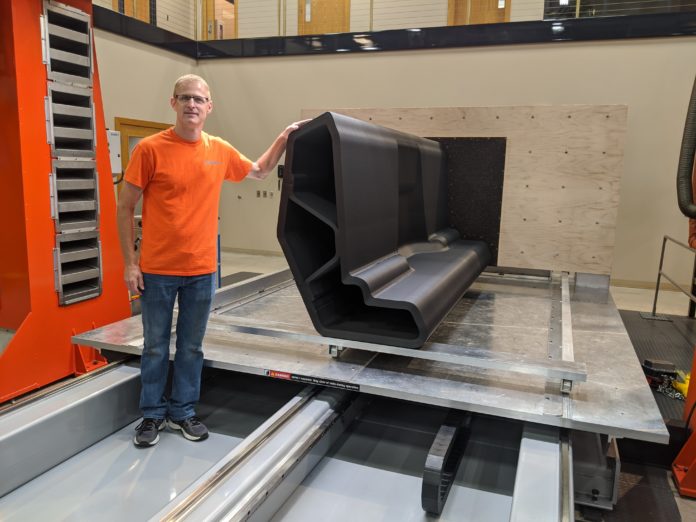

Avec ses hauts murs, sa table fixe et ses portiques mobiles, le LSAM (Large Scale Additive Manufacturing) de Thermwood est une technologie hybride qui nécessite les capacités de l’impression 3D et des routeurs CNC pour fournir la pièce souhaitée.

La nouvelle approche de fabrication de l’entreprise

La nouvelle approche du fabricant implique l’utilisation d’une table mobile verticale intégrée à l’imprimante. Chaque pièce est imprimée sur une table à mouvement vertical, renforcée par des courroies en acier inoxydable qui glissent sur la table principale.

Toutefois, pour rappel, le processus d’impression est légèrement différent avec la machine MT, l’imprimante 3D à moindre coût que la société a lancée l’année dernière. En effet, ce système dispose d’un portique fixe et d’une table mobile.

« Avec cette nouvelle approche, les pièces sont imprimées sur une structure de support qui est fixée à l’arrière et qui glisse sur la table mobile. Une deuxième table d’impression de 5 pieds sur 10 pieds est montée verticalement à l’arrière de la table principale. Au fur et à mesure que la pièce grandit, la table mobile tire la pièce sur la structure de support. En utilisant cette approche, la LSAM -MT peut alors imprimer des pièces allant jusqu’à 5 pieds/152 cm (axe Z) par 10 pieds/305 cm (axe X) par 10 pieds/305 (axe Y) », explique l’entreprise dans un communiqué de presse.

Ce procédé a prouvé ses capacités car la technologie peut traiter des matériaux thermoplastiques à basse et haute température. L’entreprise américaine a testé cette approche en produisant des pièces avec deux matériaux :

– L’ABS renforcé de fibres de carbone, un matériau reconnu pour la fabrication d’outillages, de montages, de modèles de fonderie et de divers composants structurels.

– Un PSU/PESU renforcé de 25% de fibres de carbone, un autre matériau haute température qui est idéal pour la fabrication de moules et d’outillages qui fonctionnent à des températures élevées, souvent dans un autoclave utilisant la pression et le vide. Non seulement ils maintiennent le vide conformément aux normes aérospatiales, mais ils ne nécessitent pas de revêtement secondaire, ce qui constitue un avantage supplémentaire pour l’opérateur. Dans le cadre du processus d’essai, Thermwood a fabriqué en 16 heures et 40 minutes, une pièce imprimée de 540 kg (1190 livres).

« Les systèmes LSAM de MT et Thermwood, plus grands, peuvent tous deux imprimer et découper sur la même machine. Les pièces sont d’abord imprimées à grande vitesse, puis, une fois refroidies, usinées à la taille et à la forme finales. Les machines LSAM de plus grande taille peuvent théoriquement imprimer verticalement des pièces pesant jusqu’à 50 000 livres, ce qui signifie qu’il n’y a pas de limite de poids pratique et que des machines équipées de VLP de jusqu’à quarante pieds de long ont été construites et livrées », conclut l’entreprise.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.