Le sable n’est pas un matériau d’impression 3D utilisé quotidiennement dans l’industrie de la fabrication additive. La première fois que nous avons appris qu’il était possible de l’utiliser, TEI signait un contrat de trois ans avec Voxeljet pour produire des moules et des noyaux de sable imprimés en 3D. Jusqu’à présent, aucune des entreprises n’a encore fait une annonce officielle pour démontrer la faisabilité du projet.

Il y a trois jours, des chercheurs ont annoncé la fabrication d’une dalle de béton léger de 80 m2 à la DFAB. La structure architecturale a nécessité l’utilisation de l’impression 3D sur sable pour son coffrage. Elle est composée de onze segments en béton et relie le plancher floral avec le volume de bois de deux étages au-dessus.

L’utilisation de l’impression 3D sur béton

L’impression 3D sur béton prend de l’ampleur dans l’architecture et la construction. L’une des innovations récentes sur le marché est le petit mur de béton de NOWLab. Cependant, dans le cadre de ce projet, l’équipe de chercheurs utilise le coffrage pour produire les éléments de construction.

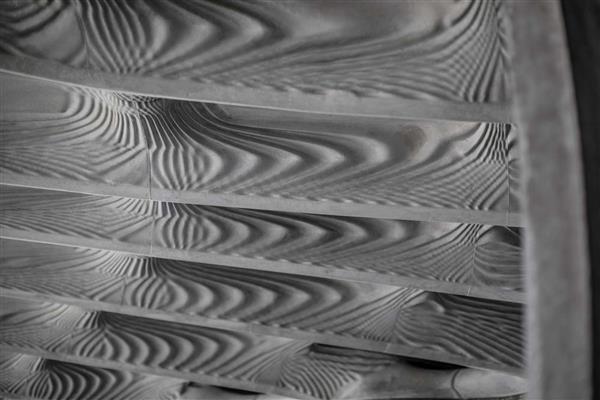

Ils ont surtout utilisé une imprimante de sable 3D à grande échelle, « ce qui signifie que les moules qui en résultent sont constitués d’une sorte de grès artificiel. L’un des avantages par rapport au procédé d’impression sur béton stratifié est que l’on peut utiliser du béton renforcé de fibres à haute performance et que la structure peut être fabriquée au millimètre près. »

La vérité est que le coffrage exige beaucoup de travail lorsqu’il s’agit de construction, en particulier lorsque les composants ne sont pas normalisés. De plus, comme le matériau est bon marché, les professionnels sont toujours prêts à l’exploiter tout en oubliant la grande empreinte carbone qu’il produit.

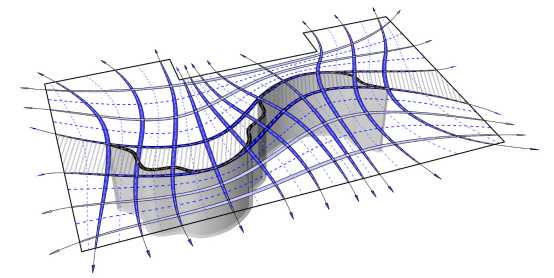

La fabrication numérique entre donc en jeu pour permettre l’optimisation des pièces, la stabilité et la réduction des matériaux.

La CAO avant l’impression 3D

Grâce à un nouveau logiciel, les chercheurs de Dillenburger ont pu fabriquer les éléments de coffrage. En plus des données de base telles que les dimensions de la pièce, les chercheurs ont également saisi un scan du mur courbe, précis au millimètre près, qui sert de support principal pour le plafond en béton. Avec le logiciel, on pouvait adapter la géométrie de la dalle de sorte qu’à chaque point, n’était appliquée que l’épaisseur structurellement nécessaire pour supporter l’écoulement de la force. « Nous n’avons pas dessiné la dalle, nous l’avons programmée », explique Mania Aghaei Meibodi, chef de projet Smart Slab et chercheuse principale du groupe de Dillenburger. « Il n’aurait pas été possible de coordonner tous ces aspects avec la planification analogique, en particulier avec une telle précision. »

Grâce à un nouveau logiciel, les chercheurs de Dillenburger ont pu fabriquer les éléments de coffrage. En plus des données de base telles que les dimensions de la pièce, les chercheurs ont également saisi un scan du mur courbe, précis au millimètre près, qui sert de support principal pour le plafond en béton. Avec le logiciel, on pouvait adapter la géométrie de la dalle de sorte qu’à chaque point, n’était appliquée que l’épaisseur structurellement nécessaire pour supporter l’écoulement de la force. « Nous n’avons pas dessiné la dalle, nous l’avons programmée », explique Mania Aghaei Meibodi, chef de projet Smart Slab et chercheuse principale du groupe de Dillenburger. « Il n’aurait pas été possible de coordonner tous ces aspects avec la planification analogique, en particulier avec une telle précision. »

Après avoir terminé la planification sur l’ordinateur, les chercheurs ont exporté les données vers les machines et l’imprimante a fait tout simplement ce qu’on lui a ordonné de faire.

Après avoir terminé la planification sur l’ordinateur, les chercheurs ont exporté les données vers les machines et l’imprimante a fait tout simplement ce qu’on lui a ordonné de faire.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});