Le tungstène est l’un de ces métaux rares qui est utilisé pour la production de matériaux durs tels que le carbure de tungstène et d’autres alliages et aciers importants. En raison de sa température de transition ductile-brillant élevée, les fabricants privilégient généralement le frittage par plasma d’étincelle, le dépôt chimique en phase vapeur, le pressage isostatique à chaud et les voies thermoplastiques pour fabriquer des produits avec ce matériau.

La dureté et le point de fusion extrêmement élevé de ce matériau ont toujours rendu difficile sa transformation par des technologies de fabrication additive. Cependant, alors que de nombreuses organisations continuent d’explorer les capacités du tungstène au niveau de la recherche, une entreprise fait actuellement des applications d’impression 3D à base de tungstène une réalité est DUNLEE.

Avec Jan Philippe Grage, responsable du développement des produits de l’impression 3D chez DUNLEE comme invité, cette Opinion de la Semaine discute la proposition de valeur de DUNLEE dans l’industrie de la fabrication additive et de l’accent mis sur les pièces en tungstène imprimées en 3D.

Quelques mots sur DUNLEE

DUNLEE est reconnue pour son large portefeuille de solutions d’imagerie dans l’industrie. Principalement axée sur l’industrie médicale, la société apporte à divers OEMs plus d’un siècle d’expérience dans le développement et la commercialisation de tubes à rayons X, de scanners CT, de radiographie interventionnelle, d’imagerie diagnostique, de composants IRM et de systèmes d’imagerie médicale nucléaire.

Au cours des 50 dernières années, l’entreprise a fonctionné en mode furtif dans l’industrie de la fabrication additive. « La dernière décennie a vu le développement de nos efforts dans l’industrie de l’impression 3D. En 2007, nous avons commencé à étudier le type de solutions que nous pourrions apporter à ce domaine de la fabrication. En tant qu’entreprise médicale, nous avons commencé à fournir au marché de la FA nos solutions de tomographie numérisée. Par la suite, nous avons réalisé que parmi les matériaux qui pouvaient être utilisés dans l’industrie mais qui ne l’étaient pas, le tungstène offrait un grand potentiel. Notre équipe de R&D a commencé à explorer le type d’applications que nous pourrions réaliser en utilisant la fabrication additive, d’où l’accent mis aujourd’hui sur les produits en tungstène imprimés en 3D », explique Grage.

Qu’est-ce qui fait du tungstène un matériau intéressant mais difficile à utiliser pour la fabrication additive?

En tant que matériau robuste, le comportement de la poudre de tungstène pur doit être parfaitement maîtrisé afin de permettre la production de pièces de haute densité.

Une étude récente révèle qu’une stratégie de fabrication de pièces à haute densité peut être développée en créant une carte de processus dans laquelle l’effet de la densité d’énergie laser est étudié. La qualité du processus pourrait donc nécessiter l’utilisation de différentes techniques, notamment la microscopie optique, la XCT, le MEB et la EBSD ; le but ultime étant d’atteindre un point où la densité d’énergie laser est suffisante pour traiter le tungstène et le rendre viable pour la production de pièces fonctionnelles.

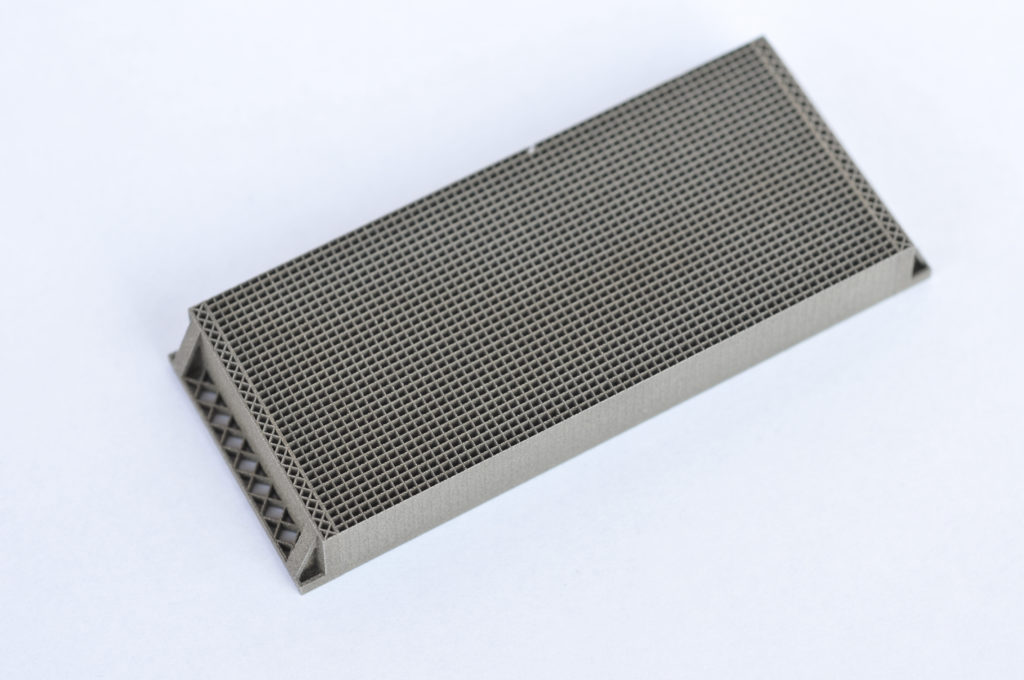

En prenant directement une application comme exemple, Grage explique que les grilles antidiffusantes (ASG – anti-scatter grids) sont des composants essentiels des scanners CT, car elles absorbent le rayonnement diffusé et augmentent la résolution de l’image. Le tungstène est le matériau idéal pour produire ces grilles anti-diffusion pour plusieurs raisons : outre son point de fusion élevé et sa haute densité, le matériau offre la plus grande résistance à la traction à haute température et une bonne résistance à la plupart des acides. Il est biocompatible, non toxique et peut résister à la corrosion. En outre, même si la caractéristique suivante n’est pas la principale caractéristique qui fait de lui un matériau idéal pour les systèmes de tomographie assistée par ordinateur, il convient de noter que le tungstène a également la capacité de résister à de très hautes températures (3422°C) – ce qui le rend intéressant pour d’autres applications.

« Il existait déjà des solutions pour ce que nous produisons aujourd’hui, mais la fabrication traditionnelle ne permet pas cette fabrication fine qui est très nécessaire pour les pièces en tungstène. Les grilles sont de très petits composants qui se posent sur un détecteur dans un système de tomographie assistée par ordinateur. Lorsque les rayons X traversent le patient, une partie de ces rayons est dispersée et absorbée par les parois des grilles antidiffusantes. Seuls les rayons X qui ne sont pas diffusés peuvent passer à travers et produire une image haute résolution. Les grilles produites avec la FA à base de tungstène pur ont les meilleures caractéristiques pour absorber les rayons X. Avec la FA, nous sommes capables de réaliser des pièces très détaillées et fines avec des détails aussi petits que 100 μm et elles sont toutes focalisées vers la source de rayons X – [En d’autres termes, les rayons X peuvent maintenant être dirigés dans la photodiode avec une plus grande précision]. C’est la raison principale pour laquelle nous avons commencé à étudier la FA », nous a dit le responsable du développement des produits et des activités.

En ce qui concerne la fabrication, l’expert a mentionné que leur collaboration avec EOS a conduit au développement d’une solution dédiée aux pièces en tungstène imprimées en 3D.

**Il est intéressant de noter qu’une récente interview avec des experts d’AMCM, Felix Bauer et Martin Bullemer, confirme également la nécessité d’un partenariat axé sur les solutions pour la fabrication de pièces en tungstène imprimées en 3D. La réalité montre que la fusion laser sélective ou le frittage laser direct des métaux (DMLS – Direct Metal Laser Sintering) ainsi que le jet de liant sont actuellement les deux types de technologies de FA qui peuvent traiter du tungstène pur et d’autres alliages à base de tungstène.

Il s’avère que DUNLEE a d’abord collaboré avec EOS sur le développement d’une solution pour imprimer en 3D les pièces en tungstène. Afin de répondre aux exigences en termes de résolution et de précision pour la production de pièces en tungstène imprimées en 3D, AMCM, Dunlee et EOS ont travaillé ensemble sur le développement d’un EOS M 290 personnalisé.

« Toutes les technologies de FA n’ont pas la capacité d’imprimer en 3D ce matériau. L’imprimante 3D doit être personnalisée pour permettre un processus sans heurts et l’étape de post-traitement doit être effectuée avec beaucoup de soin pour obtenir des pièces très fonctionnelles. Dans ce type de fabrication de pièces en tungstène, DUNLEE se distingue vraiment grâce au post-traitement. C’est ce qui nous rend uniques », souligne le responsable du développement des produits et des activités.

Pour des raisons de propriété intellectuelle, il n’a pas été possible de donner plus de détails sur la façon dont DUNLEE procède au post-traitement des pièces en tungstène.

Toutefois, selon Felix Bauer d’EOS, l’année écoulée a mis en évidence l’importance de la tomodensitométrie comme arme précieuse dans la lutte contre le Covid-19, car elle permet de détecter facilement les taches blanches “en verre moulu” dans les poumons, qui sont un signe du virus. Pour répondre à la demande des fabricants de CT en matière de grilles antidiffusantes, Dunlee a doublé sa capacité de production avec l’aide d’AMCM GmbH et est maintenant prêt à produire en masse ces composants médicaux.

Autres applications

Si nous avons appris que le secteur de la santé utilise du tungstène pur pour les scanners IRM et les grilles antidiffusantes (ASG), un large éventail d’applications peut être exploré avec du tungstène imprimé en 3D.

« Les applications avec du tungstène imprimé en 3D sont si denses. L’exigence de contrepoids et la densité qui peut remplir le plus de poids par surface en font un bon candidat pour une pléthore d’applications allant de l’automobile, de l’espace jusqu’à l’énergie », estime M. Grage.

Le tungstène peut poser un certain nombre de challenges au niveau de la fabrication, mais son intérêt croissant dans le domaine de la fabrication montre qu’il s’agit d’un matériau d’impression 3D précieux.

Ce 3 février, EOS et DUNLEE apporteront un éclairage supplémentaire sur la fabrication additive de pièces imprimées en 3D en tungstène lors d’un webinaire.

**Divulgation : l’interview d’AMCM GbmH, une société d’EOS, sera présentée dans le prochain numéro de janvier/février de 3D ADEPT Mag.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !