Le fuselage, corps principal ou « tronc » d’un avion, est un tube profilé qui abrite l’équipage, les passagers et le fret, et sert de structure centrale à laquelle sont fixés les ailes, la queue et le train d’atterrissage, offrant une forme aérodynamique, une résistance et un environnement pressurisé pour le vol.

Jusqu’à la collaboration entre l’entreprise aérospatiale Saab et Divergent, ce tube n’avait jamais été fabriqué à l’aide de la fabrication additive. Tirant les leçons de son dernier avion de combat, le Gripen E, Saab vise à briser le cycle des mises à niveau péniblement longues et coûteuses que subissent les autres avions chaque fois qu’ils mettent à niveau leur logiciel ou le matériel informatique qui le sous-tend.

Selon l’entreprise, la rapidité de mise à niveau et la flexibilité sont peut-être les facteurs les plus importants sur le champ de bataille aujourd’hui.

En collaboration avec Divergent, Saab développe un fuselage défini par logiciel. Décrit comme une « première mondiale », le processus de fabrication de ce fuselage repose essentiellement sur des algorithmes basés sur l’IA et la fabrication additive.

« Nous nous posons la question suivante : avec le Gripen E, les clients disposent d’une plateforme leur permettant de coder des applications critiques le matin et de les utiliser l’après-midi. Comment leur offrir le même niveau de flexibilité logicielle, mais pour du matériel réel ? C’est ce que nous appelons la fabrication de matériel défini par logiciel », explique Axel Bååthe, directeur de The Rainforest, la start-up interne de Saab dédiée à l’innovation transformatrice.

Comment combiner la méthodologie d’ingénierie basée sur des modèles (MBE) avec les enseignements tirés du système avionique défini par logiciel du Gripen E afin de faire passer la conception et la fabrication des avions à un niveau supérieur ?

Cette question unique a façonné le développement du fuselage.

« Nous envisageons la future usine de production de Saab comme notre produit le plus important. Nous voulons pouvoir offrir à nos clients une liberté totale. La liberté de ne pas se sentir prisonniers d’une conception spécifique, ni en matière de matériel ni en matière de logiciels. L’usine de production sera capable de se reconfigurer instantanément pour construire tout ce à quoi ressemble notre jumeau numérique commun, sans être limitée par des investissements coûteux dans de nouveaux outils. Nous résumons cela par « CAD le matin, vol l’après-midi ».

« Cette usine ne se construit bien sûr pas en un jour et nécessitera des innovations substantielles dans de nombreux types de fabrication, ainsi qu’une refonte radicale de tout, de la conception des pièces d’avion à leur maintenance. Mais nous voulions faire les premiers pas dans cette voie ici et maintenant afin de montrer ce qui sera possible. L’une de ces premières étapes a consisté à réfléchir à la manière dont nous pourrions repenser la construction des structures porteuses principales des fuselages d’avions de manière plus définie par logiciel. C’est ainsi que nous avons découvert Divergent Technologies. »

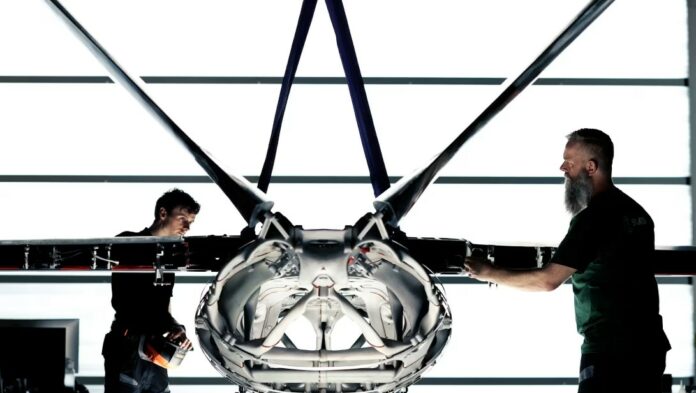

Le fuselage a été développé et réalisé sans outillage ni fixation spécifiques, mais en utilisant les ressources de fabrication définies par logiciel de Divergent, qui combinent la fabrication additive par fusion laser de poudre à un rythme industriel avec un assemblage robotisé universel. Le fuselage, qui mesure plus de 5 mètres de long et comprend 26 pièces imprimées uniques, sera l’une des plus grandes structures métalliques fabriquées par fabrication additive à avoir jamais effectué un vol motorisé, explique Saab.

Selon Bååthe, grâce à la fabrication additive, les structures porteuses ne doivent pas nécessairement suivre des lignes droites et des angles droits comme les nervures et les longerons, mais peuvent plutôt suivre de manière organique les chemins de charge optimaux. Il est impossible, en tant qu’être humain, de dessiner ces pièces, elles doivent plutôt être générées par des algorithmes d’optimisation et d’intelligence artificielle.

L’équipe de conception conjointe de Saab et Divergent a réussi à réduire le nombre de pièces d’au moins 100 fois, en remplaçant les pièces mécaniques rivetées traditionnelles par des structures organiques entrelacées.

Cela permet de réduire considérablement les délais d’assemblage. Cette technologie permet également une optimisation plus flexible du poids et une intégration fonctionnelle au sein des structures du fuselage, ce qui permet d’imprimer le câblage, les systèmes de gestion thermique et les systèmes hydrauliques et liquides directement à l’intérieur de la structure, améliorant ainsi encore les performances.

« Le fuselage a passé avec succès ses essais de charge structurelle et devrait voler en 2026 », conclut Bååthe.