Chaque mégawatt d’énergie renouvelable et chaque goutte de carburant plus propre dépendent des équipements qui les rendent possibles. Pourtant, le processus de fabrication de ces équipements a une empreinte carbone importante. Pour les fabricants d’équipements énergétiques et les entreprises énergétiques en général, la question n’est plus de savoir s’il faut agir pour réduire l’empreinte carbone, mais quelles applications peuvent vraiment faire la différence.

Même si la décarbonisation est une préoccupation pour toutes les industries, les entreprises énergétiques et les fabricants d’équipements énergétiques (EEM) en particulier sont souvent les cibles les plus faciles.

Ils se trouvent à la croisée de l’industrie lourde et de la transition énergétique. Leur expertise dans le développement et la fourniture de turbines, compresseurs, pompes, générateurs, vannes et autres équipements industriels qui sous-tendent le pétrole et le gaz, la production d’électricité et les énergies renouvelables les rend indispensables aux secteurs des énergies fossiles et renouvelables.

Cela implique que le respect des exigences réglementaires en matière de décarbonisation nécessite un changement fondamental dans la manière dont le matériel industriel est conçu et produit dans les usines.

Si ce processus remet en question les pratiques établies, il souligne également la nécessité de démontrer pourquoi les fabricants d’équipements énergétiques doivent exploiter certaines applications. L’objectif de cet article est d’aborder cette zone d’ombre.

Tout d’abord, quels sont les défis liés à la décarbonisation auxquels sont confrontés les équipementiers énergétiques ?

Face à des réglementations plus strictes, notamment en matière d’ESG, les équipementiers énergétiques doivent réduire leurs émissions de carbone opérationnelles et intrinsèques tout au long de la chaîne d’approvisionnement.

Cela dit, la façon dont leurs produits sont fabriqués a un effet domino sur plusieurs aspects de leur activité, y compris leur empreinte carbone. Le fournisseur de technologies de fabrication additive 3D Systems les qualifie de défis en matière d’innovation dans le domaine de l’ingénierie énergétique.

– Fabrication et opérations

Les équipements de fabrication existants sur le terrain entraînent souvent une consommation d’énergie élevée lors de la production. Ces équipements peuvent inclure des processus de moulage, de forgeage, d’usinage et de soudage.

Selon Pierre Van Cauwenbergh, Ph.D., ingénieur d’application senior au sein du groupe Application Innovation de 3D Systems, « la clé de l’efficacité énergétique réside dans le développement de composants optimisés permettant de tirer le meilleur parti des équipements avec un minimum d’énergie, le tout dans le respect de normes environnementales de plus en plus strictes ».

– Obsolescence et fiabilité des pièces

Les processus de fabrication conventionnels tels que ceux mentionnés ci-dessus limitent l’optimisation de la conception, ce qui rend plus difficile la réduction du poids et l’amélioration de l’efficacité énergétique du matériel industriel. Il est donc plus difficile de prolonger la durée de vie des composants lorsque les pièces ne sont pas conçues pour être facilement réparées, remises à neuf ou recyclées.

« Que vous ayez besoin de remplacer d’urgence une pièce pour remettre en service votre équipement de turbomachinerie ou que vous développiez une technologie de capture du carbone pour un déploiement urgent, vous avez besoin de solutions rapides, de la conception à la fabrication », explique Van Cauwenbergh.

De plus, « avec l’obsolescence des équipements anciens et les objectifs de rendement élevé des nouveaux systèmes, il est essentiel de garantir un fonctionnement continu avec un minimum d’entretien ».

– Chaîne d’approvisionnement et viabilité économique

Pour atténuer les risques liés à la chaîne d’approvisionnement, accélérer la mise sur le marché et réduire les coûts de fabrication des composants, il faut produire localement, à la demande, et réduire le nombre de composants afin de diminuer les coûts d’assemblage.

Ces défis soulignent le fait que les fabricants d’équipements énergétiques s’appuient sur des processus traditionnels moins efficaces, plus coûteux et plus difficiles à décarboniser. Ils mettent également en avant la fabrication additive (FA), qui n’est probablement pas la seule réponse, mais certainement un outil permettant de résoudre directement certains de ces problèmes.

Quelles applications et technologies spécifiques peuvent aider les EEM à réduire leur empreinte carbone aujourd’hui ?

Les équipements énergétiques sont généralement volumineux, très complexes et soumis à des normes de sécurité/certification strictes. La FA a fait des progrès dans ce domaine et est déjà utilisée dans la fabrication de turbines, de compresseurs et de pompes, ainsi que de vannes.

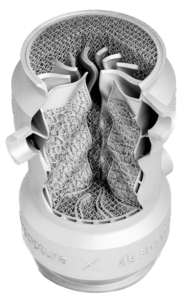

En prenant l’exemple d’un boîtier de pompe turbo, 3D Systems a démontré comment la fabrication additive (FA) peut permettre à un client de gagner du temps et de réduire ses coûts, tout en diminuant son empreinte carbone.

Après une phase de consultation stratégique visant à identifier les besoins du client, l’équipe d’ingénieurs n’a mis que dix jours pour concevoir et valider une nouvelle pièce. La conception a été développée en collaboration avec le client à l’aide de techniques de conception pour la fabrication additive (DfAM).

Pour préparer, optimiser, simuler et imprimer en 3D la nouvelle pièce, l’équipe s’est appuyée sur le logiciel 3DXpert. Grâce à ses stratégies de construction NoSupports™, elle a pu livrer une pièce en seulement 4 heures avec 69 % de supports en moins.

La production a été réalisée à l’aide de la solution Direct Metal Printing (DMP) de 3D Systems, qui a nécessité 75 heures pour achever la construction. La pièce, d’un diamètre de 445 mm, a été imprimée en alliage LaserForm Ni718. Grâce à la technologie DMP, la construction a permis de réduire le temps d’impression de 14 % et de diminuer le nombre de supports par rapport aux approches conventionnelles.

La phase de post-traitement, qui comprenait l’électroérosion à fil et le grenaillage aux billes de verre, a duré 6 heures. Une fois le boîtier de la pompe turbo terminé et approuvé, l’équipe a poursuivi la production à grande échelle et le transfert de la technologie au client.

« L’intégration de solutions d’impression 3D dans les processus de fabrication de composants, depuis les infrastructures du secteur de la production d’énergie et du pétrole et du gaz jusqu’aux technologies de décarbonisation, vous permet de fournir rapidement des conceptions de pièces qui optimisent les performances, la qualité et le rendement », souligne M. Van Cauwenbergh.

« L’intégration de solutions d’impression 3D dans les processus de fabrication de composants, depuis les infrastructures du secteur de la production d’énergie et du pétrole et du gaz jusqu’aux technologies de décarbonisation, vous permet de fournir rapidement des conceptions de pièces qui optimisent les performances, la qualité et le rendement », souligne M. Van Cauwenbergh.

Cet exemple est l’un parmi tant d’autres qui donne une idée du temps et des coûts que l’on peut économiser en s’appuyant sur la FA pour remédier à l’obsolescence des pièces grâce à des équipements de fabrication modernes, localement.

Fort de plus de trois décennies d’expertise dans ce domaine et de sa collaboration avec des entreprises du secteur de l’énergie, 3D Systems les a aidées à relever plusieurs défis techniques qui les empêchaient de dormir.

Il en résulte une amélioration de la gestion thermique grâce à des échangeurs de chaleur, une augmentation du rendement énergétique et des performances grâce à des composants consolidés et des géométries optimisées, la fourniture de boîtiers et de conduits métalliques complexes, sans temps ni coûts d’outillage, ou encore la production d’impulseurs ouverts et fermés plus efficaces, plus rapidement et à moindre coût.

Les lacunes technologiques qui méritent notre attention et comment 3D Systems peut déjà aider à relever les défis actuels

Pour faire face aux risques liés à la chaîne d’approvisionnement, il est essentiel de produire localement et à la demande. Pour les équipementiers du secteur de l’énergie, la solution la plus simple consiste souvent à investir dans des solutions avancées de fabrication additive (FA). Cela dit, je sais qu’acheter une imprimante 3D n’est pas comme choisir sa pâtisserie préférée ; cela demande du temps, une stratégie et la volonté de franchir la courbe d’apprentissage.

Pour les entreprises qui découvrent la FA, et même pour celles qui cherchent à mieux gérer leurs attentes, je ne saurais trop insister sur l’importance de travailler en étroite collaboration avec les experts de l’Application Innovation Group (AIG). À mon avis, leurs conseils sont précieux pour accélérer le développement d’applications avancées et garantir l’adoption réussie de solutions de fabrication additive.

« Grâce à la formation, à la consultation et au transfert de processus de fabrication préqualifiés sur votre site, notre équipe dédiée travaille avec vous à chaque étape, de la conception des pièces au post-traitement », conclut Van Cauwenbergh.

Ce contenu a été créé en collaboration avec 3D Systems.