Pour faire le bilan de l’année 2025, il faut souvent porter un regard critique sur les entreprises qui ont constamment maintenu le secteur en alerte. L’une de ces entreprises est 3D Systems. Des mises à jour technologiques à un positionnement de leader dans plusieurs secteurs verticaux, 2025 a été tout sauf ennuyeuse pour le géant de la fabrication additive.

Même si très peu d’informations ont été communiquées au début de l’année sur la stratégie globale de 3D Systems, 2025 a finalement révélé une entreprise qui fait progresser régulièrement ses solutions de fabrication additive dans quatre segments clés :

- Santé et dentisterie

- Sport automobile, fonderies et bureaux de services

- Bijouterie

- Aérospatiale, espace et défense

Santé et dentisterie

FR: Légende : La solution de 3D Systems, première sur le marché, pour les prothèses dentaires monolithiques multi-matériaux jetées permet d’offrir aux patients des prothèses durables, résistantes et esthétiques.

La santé reste l’un des principaux moteurs de l’adoption de la fabrication additive, avec une croissance à deux chiffres et un chiffre d’affaires de plusieurs milliards de dollars. Elle rivalise désormais avec l’aérospatiale et l’automobile en termes d’impact et de maturité. Il n’est donc pas surprenant de voir les acteurs de la FA approfondir leurs capacités techniques pour répondre aux demandes très spécifiques de ce secteur.

La dentisterie numérique reste l’un des domaines d’application les plus établis, et le vaste portefeuille de solutions intégrées de 3D Systems continue d’aider les laboratoires et les cliniques dentaires à produire des dispositifs spécifiques à chaque patient.

En 2025, la société a amélioré sa solution NextDent® Jetted Denture pour les prothèses dentaires monolithiques multimatières, qui est désormais commercialisée sur le marché américain. Au cœur de cette solution se trouve l’imprimante 3D NextDent® 300 MultiJet, un système conçu pour la production rapide de prothèses dentaires entièrement durcies et spécifiques à chaque patient, qui ne nécessitent aucune étape de post-durcissement supplémentaire.

La mise à jour matérielle est complétée par l’introduction de nouveaux matériaux tels que NextDent® Jet Teeth et NextDent® Jet Base. Ces matériaux sont conçus pour des applications telles que les gouttières nocturnes, un segment qui connaît une demande croissante parmi les professionnels dentaires.

De plus, la gamme de résines d’impression 3D NextDent cliniquement validées de 3D Systems couvre désormais plus de 30 applications, y compris celles axées sur la réparation des dents. Cela inclut des matériaux tels que NextDent C&B MFH (Micro Filled Hybrid). Ce matériau a été développé pour les couronnes et les bridges, et conçu pour produire efficacement des dispositifs solides et durables, spécifiques à chaque patient.

Au-delà de la dentisterie, 3D Systems reste l’une des rares entreprises à faire activement progresser les technologies d’impression 3D biologique. La société a franchi une étape importante cette année avec l’autorisation de la FDA pour la réparation régénérative des lésions nerveuses périphériques.

Cette autorisation représente également une victoire pour TISSIUM, la société française de technologie médicale qui s’est associée à 3D Systems pour développer une solution d’impression 3D sur mesure pour la réparation des nerfs périphériques endommagés.

TISSIUM apporte son expertise dans le domaine des polymères programmables biomorphiques et 3D Systems, ses technologies de bio-impression en médecine régénérative. Le résultat est COAPTIUM® CONNECT avec TISSIUM Light, un dispositif médical entièrement bioabsorbable, imprimé en 3D, qui utilise un photopolymère unique pour favoriser la réparation des nerfs.

Cela dit, alors que l’industrie continue d’évoluer dans un « cercle vertueux » où les applications stimulent les progrès technologiques, nous ne pouvons manquer de mentionner l’implant facial en PEEK imprimé en 3D, fabriqué sur le lieu de soins à l’aide de l’EXT 220 MED de 3D Systems.

Fabriqué en collaboration avec l’hôpital universitaire de Bâle (Suisse), cet implant serait le premier implant facial conforme à la réglementation MDR réalisé à l’aide du VESTAKEEP® i4 3DF PEEK d’Evonik sur l’EXT 220 ME de 3D Systems et utilisé dans le cadre d’une intervention chirurgicale réussie réalisée à l’hôpital le 18 mars 2025.

Cette application renforce ce que nous défendons depuis des années : les progrès significatifs dans le domaine de la FA médicale ne proviennent pas uniquement des matériaux ou des machines, mais de la convergence entre les polymères biocompatibles, le matériel de production et les équipes cliniques disposées à intégrer directement la FA dans les soins prodigués aux patients.

Pour en savoir plus, consultez cet article FOCUS : Donner aux fabricants de dispositifs médicaux des avantages concurrentiels pour fournir la nouvelle génération d’implants rachidiens en PEEK

Sport automobile, fonderies et bureaux de services

French: Légende : ArrayCast permet aux utilisateurs de créer sans effort des arbres de coulée personnalisés, avec des canaux, des grappes et des effecteurs terminaux configurables adaptés à leur flux de travail.

Le point commun entre les sports mécaniques, les fonderies et les bureaux de services est leur utilisation de la FA pour le prototypage rapide, les pièces légères et performantes et la production à la demande.

Cependant, certaines nuances apparaissent entre ces secteurs : les sports mécaniques s’appuient sur la FA pour gagner en vitesse et en performances, les fonderies l’utilisent pour optimiser l’outillage et le moulage, et les bureaux de services jouent un rôle central en permettant aux entreprises qui ne disposent pas de ressources internes d’accéder à des capacités avancées en matière de FA.

En 2025, 3D Systems a mis particulièrement l’accent sur les capacités de son portefeuille SLA pour ces industries. La SLA 825 Dual de la société est son imprimante grand format la plus avancée à ce jour.

Il est intéressant de noter que l’impression 3D grand format est souvent mise à l’honneur par d’autres technologies : LPBF, DED et même FFF. Si la technologie SLA est encore loin d’égaler les volumes de construction massifs des systèmes DED, il est encourageant de voir les fabricants utilisant la résine explorer de plus en plus les applications grand format. Pour nous, c’est le signe que le marché s’oriente vers des applications nécessitant une grande précision et une qualité de surface à grande échelle.

Avec un nouveau volume de construction accru de 20 % (830 × 830 × 550 mm), une architecture à double laser et un flux de travail simplifié, nous sommes impatients de voir comment la SLA 825 Dual apportera une valeur ajoutée et une évolutivité à long terme à ses utilisateurs. Et avec près de 40 ans d’expérience de 3D Systems dans la fabrication SLA à haut débit, nous nous attendons à ce que la SLA 825 Dual soit à la hauteur de cet héritage.

Pour en savoir plus, consultez cet article : Réduire les délais de livraison jusqu’à 75 % grâce à une solution décentralisée et sécurisée par IP d’impression à distance de pièces de rechange

Bijouterie

La bijouterie reste l’un des secteurs où la FA est en train de redéfinir des siècles de traditions artisanales. Nous avons vu cette année que lorsque l’esthétique rencontre la technologie, il en résulte de nouveaux niveaux de luxe, d’art et de savoir-faire avec des matériaux autrefois considérés comme impossibles à travailler.

En 2025, le fournisseur de solutions de FA a ajouté l’imprimante 3D MJP 300W Plus à son portefeuille de solutions pour la fabrication de bijoux. Cet appareil permet d’imprimer des modèles en cire extrêmement complexes, qui sont utilisés pour le moulage de bijoux en métaux précieux.

L’imprimante 3D peut être utilisée avec les matériaux 100 % cire VisiJet® de la société pour réaliser de nouveaux designs, plus efficacement et avec une plus grande liberté de conception. Selon 3D Systems, cette liberté de conception s’accompagne d’une réduction des coûts de fabrication grâce à la diminution des pertes d’or ou d’autres métaux précieux lors du polissage final.

Même si la joaillerie reste un marché très niche par rapport à d’autres secteurs verticaux, son besoin d’une production ultra-détaillée et de haute qualité lui assure de rester un segment stratégique pour le portefeuille de produits à base de résine de 3D Systems.

Pour en savoir plus, consultez cet article : De l’impression au moulage : choisir entre la cire et la résine pour les modèles de moulage de bijoux

Aérospatiale, espace et défense

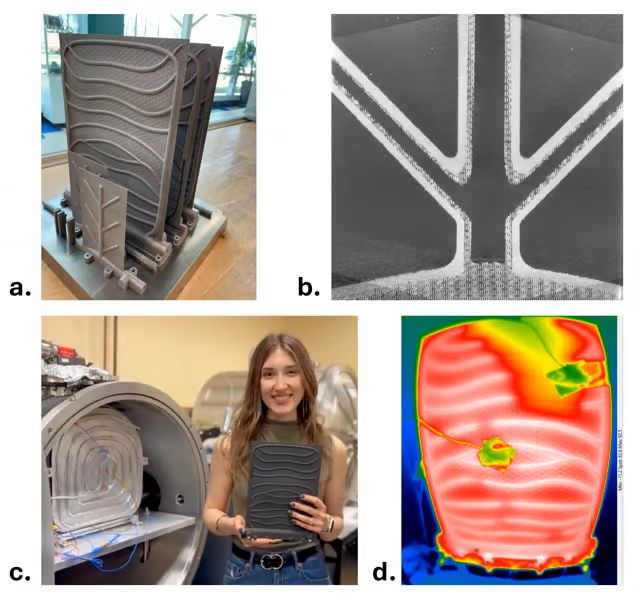

Dans ces domaines clés pour l’adoption de la FA, la technologie de 3D Systems est continuellement mise en œuvre : en 2025, dans le cadre de deux projets parrainés par la NASA, menés en collaboration avec des chercheurs de l’université Penn State et de l’université d’État de l’Arizona.

Dans le premier projet, la technologie DMP de 3D Systems a permis de produire par fabrication additive des caloducs passifs à haute température en titane intégrés dans des radiateurs de dissipation thermique.

Ces radiateurs à caloducs sont 50 % plus légers par unité de surface et ont des températures de fonctionnement plus élevées que les radiateurs de pointe actuels, ce qui leur permet de rayonner la chaleur plus efficacement pour les systèmes à haute puissance.

Dans le cadre du deuxième projet, l’impression 3D métal de l’entreprise a été utilisée pour développer un procédé de fabrication additive de l’une des premières pièces fonctionnelles à partir d’alliages à mémoire de forme nickel-titane (nitinol) pouvant être actionnés et déployés de manière passive lorsqu’ils sont chauffés.

La gestion thermique est discrètement devenue l’un des moteurs les plus influents de l’adoption de la FA métal, en particulier à mesure que les engins spatiaux, les satellites et les systèmes de propulsion à haute puissance deviennent plus compacts et génèrent beaucoup plus de chaleur. Il n’est donc pas surprenant de voir la plateforme DMP de 3D Systems comme une solution de production solide pour les architectures de contrôle thermique de nouvelle génération.

Au cours de 2026, il sera intéressant d’observer comment l’entreprise élargira son portefeuille de matériaux et ses capacités de traitement afin de répondre à la demande croissante de composants multifonctionnels. D’autre part, il sera également intéressant de voir à quelle vitesse ces avancées issues de la recherche pourront être traduites en flux de production évolutifs, d’autant plus que les grands noms de l’aérospatiale et les entreprises spatiales réclament un débit plus élevé et des processus de traitement des matériaux qualifiés.

« 3D Systems considère l’aérospatiale et la défense comme un secteur vertical clé. Nous avons constaté une croissance significative dans ce secteur en 2023, 2024 et maintenant 2025.

Nous continuons à collaborer avec des clients clés pour développer des applications de production et développer notre activité dans ce domaine. Parmi les exemples déjà rendus publics, citons notre récent contrat avec l’armée de l’air américaine pour soutenir le développement d’un nouveau système de fusion laser à lit de poudre à grande échelle.

Un autre exemple récent est le lancement de notre nouvelle SLA 825 à Formnext. Nos systèmes SLA sont largement utilisés dans l’aérospatiale et la défense pour les modèles d’essais en soufflerie, les gabarits, les outils et les fixations, mais surtout pour la création de modèles de moulage à la cire perdue. Ce nouveau système peut traiter des composants plus grands et est plus productif.

Il est complété par le lancement récent de notre tout nouveau matériau de résine sans antimoine pour les modèles de moulage (Accura SbF). Ce matériau est particulièrement adapté aux modèles de moulage pour les matériaux réactifs comme le titane. Nous avons également aidé de nombreux clients dans le domaine naval, en particulier avec la fusion laser de poudre métallique pour le CuNi30, que nous avons été les premiers à commercialiser en 2022 », commente Mike Shepard, vice-président de 3D Systems.

Alors, que pouvons-nous attendre de 2026 ?

La feuille de route de développement des produits 2025 de 3D Systems a révélé que l’entreprise ne se concentrait pas sur la multiplication des plateformes, mais sur l’approfondissement de celles qui ont déjà fait leurs preuves dans des environnements réglementés : dentisterie, dispositifs spécifiques aux patients, aérospatiale et espace.

La défense devrait rester un moteur clé du marché de la FA, comme en témoignent notre récente présence au salon Formnext 2025 et notre dossier rétrospectif. Nous pensons donc qu’il s’agira d’un secteur stratégique pour 3D Systems l’année prochaine.

Cela dit, M. Shepard voit d’autres facteurs favorables à l’adoption de la FA :

« Les nouvelles conceptions très complexes et/ou à haut niveau d’unitisation : dans ces applications, la FA peut être la seule méthode permettant de créer le composant souhaité. La conception utilisant la FA peut réduire le poids, la taille et/ou augmenter les performances. Pour la FA, vous pouvez obtenir un énorme avantage si vous pouvez partir d’une conception « vierge ».

Les défis de la chaîne d’approvisionnement : longs délais de livraison et volumes faibles à modérés. Pour les applications aérospatiales et de défense, la FA peut réellement contribuer à rationaliser la chaîne d’approvisionnement ou servir d’alternative lorsque les fournisseurs n’existent plus ou ne sont pas intéressés par les activités à faible volume. Dans certaines applications navales avec des délais de livraison d’un à deux ans (pièces moulées en CuNi30), il est possible d’imprimer une pièce en CuNi30 dans l’un de nos systèmes LPBF en moins d’une semaine.

La FA est en train de devenir une méthode de fabrication plus mature et mieux acceptée. À mesure que les méthodes de FA ont mûri, les processus et les matériaux sont devenus plus robustes, et de nombreuses organisations ont développé les meilleures pratiques et les compétences techniques nécessaires pour utiliser la FA plus efficacement. Ce facteur est important, mais il représente davantage un obstacle à l’entrée en voie de disparition qu’un moteur direct de l’adoption.»

Nous sélectionnons les informations importantes pour vous aider à progresser dans votre aventure de fabrication additive. Recevez-les une fois par semaine, directement dans votre boîte mail.