Dans le cadre d’une étude conjointe, l’Institut d’ingénierie de la production et des technologies photoniques (IFT) de la TU Wien et la société de recherche FOTEC ont étudié les effets de la variation des paramètres du processus sur les propriétés géométriques et thermomécaniques des pièces fabriquées de manière additive.

L’étude a été réalisée dans le cadre du projet de coopération interdisciplinaire Ad-Proc-Add, avec les ingénieurs Dimitrii Nikolaev et Ismail Yavuz. L’équipe dirigée par Friedrich Bleicher de l’Institut d’ingénierie de la production et des technologies photoniques (IFT) de l’Université technique de Vienne, a étudié l’efficacité énergétique des méthodes de post-traitement et évalué la possibilité d’un perçage assisté par vibration et d’un grenaillage de précontrainte (MHP) sur des pièces produites par fusion laser sur lit de poudre.

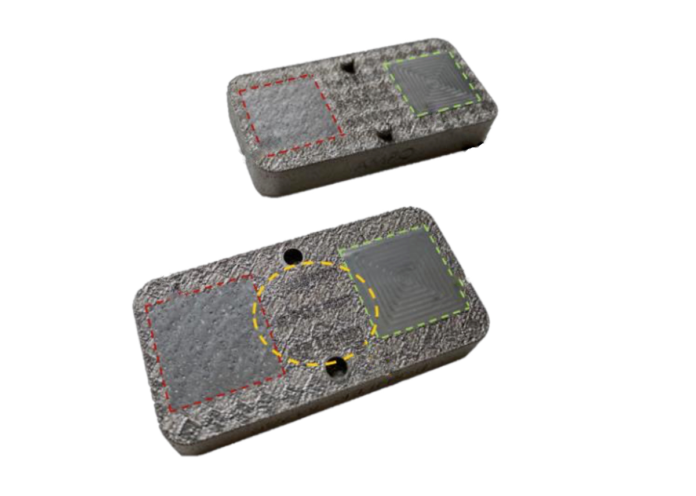

L’équipe d’experts, en collaboration avec la société de recherche et de transfert de technologie FOTEC, a confirmé dans le cadre de l’étude que le perçage assisté par vibration peut être appliqué avec succès aux composants fabriqués par fabrication additive pour réduire la force de coupe de 30 % par rapport au perçage conventionnel lorsqu’on travaille avec des alliages d’acier martensitique. En outre, le grenaillage de précontrainte a permis de lisser efficacement la surface et peut être considéré comme un traitement recommandé pour les surfaces fonctionnelles des pièces fabriquées additivement.

Les chercheurs ont également constaté qu’une épaisseur minimale de matériau de 3,5 mm est nécessaire pour les surfaces indépendantes des composants AlSi10Mg traités thermiquement et produits par fusion laser sur lit de poudre (LPBF) afin d’éviter la déformation plastique. Lors de l’utilisation d’une tête d’impact plus petite et d’un ensemble de paramètres avec des impacts plus éloignés, une épaisseur de 3 mm peut être suffisante. Toutefois, les composants à parois minces d’une épaisseur inférieure à 3 mm ne doivent pas subir de traitement MHP en raison du risque élevé de déformation plastique.

Les résultats de cette étude fournissent des indications importantes pour le développement de méthodes de post-traitement plus efficaces et moins énergivores pour les pièces fabriquées de manière additive, ainsi que pour l’optimisation des paramètres du processus et des propriétés des matériaux. Ces résultats peuvent aider les fournisseurs de systèmes et de services à développer de nouveaux produits aux fonctionnalités améliorées et permettre aux utilisateurs finaux de mettre en œuvre des chaînes de processus additifs-soustractifs avec une productivité plus élevée et une efficacité économique et environnementale accrue.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !